Способ импульсной электронно-лучевой сварки

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ кольцевых швов преимущественно разнородных материа- . лов, -при котором на стыке свариваемых деталей с определенным шагом формируют сварные точки, промежутки между которыми последовательно с тем же шагом заполняют частично перекрываю1щми одна другую сварными точками, отличающийся тем, что, с целью повышения качест- tt.iteM вЛяг ва соединения путем снижения в нем содержания интерметаллидов, в конце каждого импульса электронный луч отклоняют перпендикулярно направлению сварки в сторону легкоплавкого материа 1а на расстояние, равное 1, 5-2,5 диаметра сварной точки,причем последний равен 1-2 толщинам свариваемого материала, а скорость отклонения луча равна V,,,C.S, где С - коэффициент, равный 1,5-5 с В толщина свариваемого материала . 2.Способ ПОП.1, отличающийся тем, что электронный луч в отклоненном положении колеблют е амплитудой, равной 0,8-1 диаметру сварной точки, и частотой, равной S 10-50 Гц. 3.Способ ПОП.1, о тл и ч а ющ и и с я тем, что в процессе отклонения электронного луча свариваемые детали вращают со скоростью, равной 2-5 скоростям его отклонения. / J dim tfinol

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 4 (51

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3489702/25-27 (22). 10.09.82 (46) 15.01.85. Бюл. ¹ 2 (72) В.В.Горбановский, В.А.Виноградов, Л.Н.Щавелев, В.Н.Тюрин, В.M.Ìoíàêîa, Г.Д.Никифоров, Е.Н.Сивов, H.Ï.Êðóòîголовов, P.Н.Куделин, Е.В.Антоненков и А.Л.Беляев (53) 621.791.72(088 ° 8) (56) 1. Чвертко А.И. и др. Оборудование для электронно-лучевой сварки.

Киев "Наукова думка", 1973, с. 221.

2. Авторское свидетельство СССР

¹ 245245, кл. В 23 К 15/00, 25.02.68 (прототип). (54)(57) 1. СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ кольцевых швов преимущественно разнородных материалов, при котором на стыке свариваемых деталей с определенным шагом формируют сварные точки, промежутки между которыми последовательно с. тем же шагом заполняют частично перекрывающими одна другую сварными точками, отличающийся тем, что, с целью повышения качества соединения путем снижения в нем содержания интерметаллидов, в конце каждого импульса электронный луч отклоняют перпендикулярно направлению сварки в сторону легкоплавкого матерна 1а на расстояние, равное

1, 5-2, 5 диаметра сварной точки, причем последний равен 1-2 толщинам свариваемого материала, э скорость отклонения луча равна где С вЂ” коэффициент, равный

1,5-5 с — толщина свариваемого материала .

Ф

2. Способ по п.1, о т л и ч а ю — З шийся тем, что электронный луч в отклоненном положении колеблют с амплитудой, равной 0,8-1 диаметру сварной точки, и частотой, равной

10-50 Гц.

3. Способ по п.1, о т л и ч а юшийся тем, что в процессе от-. клонения электронного луча свариваемые детали вращают со скоростью, 1ЯО равной 2-5 скоростям его отклонения, 3

1078760

i0 где С

- коэффициент, равный 1,5.5с, 50 — толщина свариваемого материала.

Электронный луч в отклоненном положении можно колебать с амплитудой, равной 0,8-1 диаметру сварной точки, у и частотой, равной 10-50 1"ц.

В процессе отклонения электронного луча свлрнваемые летали и но

Изобретение относится к технологии электронно-лучевой сварки.

Известен способ электронно-лучевой сварки разнородных материалов, при котором луч в процессе сварки 5 .смещают относительно центра стыка на один из свариваемых материалов (1) .

Недостатком способа является невысокое качество соединения.

Наиболее близким к изобретению по технической сущности и достигае-. мому эффекту является способ импульсной электронно-лучевой сварки кольцевых швов, при котором на стыке свариваемых деталей,с определенным шагом формируют сварные точки, промежутки между которыми последовательно с тем же шагом заполняют частично перекрывающими одна другую сварными точками f2) .

„ Недостатком способа является невысокое качество соединения разнородных материалов из-за высокого содержания в нем интерметаллидов.

Целью изобретения является повы- 25 шение качества соединения.разнородг ных материалов путем снижения в нем содержания .интерметаллидов.

Цель достигается тем, что в способе импульсной электронно-лучевой 30 сварки кольцевых швов, преимущественно разнородных материалов, при котором на стыке свариваемых деталей с определенным шагом формируют сварные точки, промежутки меищу кото-З рыми последовательно с тем же шагом заполняют частично перекрывающими одна другую сварными точками, в конце каждого импульса электронный луч отклоняют перпендикулярно на- 40 правлению сварки в сторону легкоплавкого материала на расстояние, равное

1 5-2,5 диаметра сварной точки, причем последний- равен 1-2 толщинам свариваемого материала, а скорость 4 отклонения луча равна вращать со скоростью, равной 2-5 скоростям его отклонения.

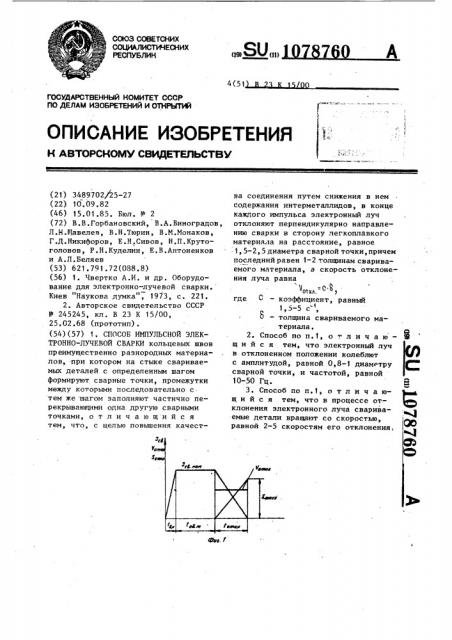

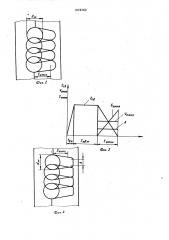

На фиг.i изображена циклограмма процесса сварки на фиг.2 — схема образования сварного соединения по режимам сварки, изменяемых в процессе сварки по циклограмме фиг.1, на фиг.3,4 — соответственно циклограмма процесса сварки с наложением на луч колебаний при его отклонении и схема образования сварного соединения, на фиг. 5,6 — соответственно циклограмма процесса сварки при вращении свариваемых деталей и схема образования сварного соединения.

Способ осуществляют следующим образом.

После установления луча относительно стыка в нужное положение воспроизводят циклограмму, представленную на фиг.1, т.е. подают импульс тока луча3 ц необходимой мощности.

При этом токе электронный лус расплавляют менее тугоплавкий материал, а соединение происходит за счет обильного смачивания расплавленного

I менее тугоплавким материалом поверхности более тугоплавкого материала с его частичным подплавлением. Для снижения в металле шва содержания интерметаллов на заключительной стадии сварочного импульса электронный луч отклоняют перпендикулярно направлению сварки в сторону легкоплавкого материала на расстояние 5 равное (1,5+2,5) диаметра 4 сварной точки, причем JI- =(1+2) 3, а скорость отклонения луча равна о,„ = ото

=(1,5+5,0) о . При этом ток сварки

J 8,,ом уменьшают до нуля. Значения величин 3I. (1+2) 3 при ускоряющем напряжении 20 кВ выбирают следующим образом. Если диаметр точки меньше толщины изделия, то не обеспечивается .проплавление стыка, а в случае выбора диаметра сварной точки больше двух толщин изделия образуется провисание сварной точки или прожог стыка (см. фиг.2). Если величина отклонения 5 > меньше 1,5 JI, не происходит выравнивание химического состава шва, а если значение 5 больше 2,5 получается большая терТ ) мич еск ая з она влияния . Также, если скорость >oI-к выбирают мел..ше значения 1,5 F, происхопит недопустимое провисание точки или пр<ячог.

В случае выбора значения ",,:, 1078

760

3 больше 5 не обеспечивается проплаыление стыка.

Для равномерной глубины проплавления процесс сварки осуществляют в соответствии с циклограммой на фиг.3, где на участке отклонения луча ему сообщают колебания в направлении, перпендикулярном его отклонению с амплитудой A =(0,8-1,0) 3г и с частотой =(10+50 Гц) (фиг.4).

Если амплитуда меньше 0,8 д, не происходит выравнивания зоны проплавления, а если больше 1,0 Дт зона проплавления шва выходит за пределы диаметра точки. Если частота меньше

10 Гц, перемешивания расплавленного металла в сварочной ванне не происходит, а если больше 50 Гц, геометрия точки плавления остается неизменной.

Для увеличения объема сварочной ванны, ее перемещения параллельно стыку и уменьшения деформации свариваемых деталей на завершающей стадии сварки точке придают форму запятой, выполняя процесс сварки в соответ- 25 ствии с циклограммой на фиг.5, т ° е. на участке отклонения луча одновременно осуществляют снижение тока сварки до нуля и вращение свариваемых деталей со скоростью Vsp =(2 5)Vmxn до получения следующей точки, находящейся на расстоянии 1/12 части окружности от первой точки (см.фиг.6), Если значение МВр меньше 2 Ч О „д сглаживающая зона будет очень незначительна а если скорость вращения Ч Вр боль-.

5 ше 5V>1x> зона сглаживания растянет> ся при очень малом проплавлении шва.

Таким образом, чтобы осуществить цикл сварки стыка, по циклограммам

40 всего шва по окружности при каждом обороте получают 12 сварных точек.

Последующие точки при очередном обороте перекрывают предыдущие на

507 диаметра точки. Для получения

45 точек по всему периметру стыка выполняют 12 оборотов изделия. В результате обеспечивается высокое качество соединения за счет снижения в нем содержания интерметаллидов.

Пример. Сваривают переходник из сплава циркония, сплава ниобия и коррозионной стали 08Х18Н10Т размером 4 88 4 мм на промышленной электронно-лучевой установки типа А306.13 5 оснащенной специальным разработанным программатором, обеспечивающим заданные параметры процесса сварки и последовательность их выполнения

Вначале выполняют сварку стыка сплава циркония со сплавом ниобия, а затем стыка сплава ниобия со сталью

08Х18Н10Т.

Параметры режима и последовательность сварки стыка цирконий-ниобий следующие:

Смещение луча от центра стыка к цирконию К=З мм

Длительность выхода луча на номинальный режим, 4 =0 2 ми

8Н

Ток луча при сварке g =90 мА св,н

Ускоряющее напряжение, g =20 кВ

Время образования сварной точки =1 2с б

oS.T

Время отклонения тока луча до нуля =2 с сяда

Величина отклонения =9 мм

О1 КЬ

Расстояние между точками по окружности =23 мм

Скорость вращения

:изделия =0 8 об/мин

Вр э

Время вращения от одной точки до последующей 1 =6 5 с

ВР в

Время паузы между точками I =3,3 с за один оборот вращения изделия ставили 12-точек

Число оборотов изделия 12 оборотов

Время сварки одной точки:

TT = оВЛ+ оп,д=1,2+2=3,2 с.

Время цикла сварки: Т„=3,2+3,3=6,5 с.

Время сварки стыка:

Т =12 точ .. 12 об;Т, =12 12 6,5=15,7мин

Параметры режима и последовательность сварки стыка сплава ниобия со сталью 08Х18Н10Т те же, что и стыка ниобий-цирконий, за исключением тока сварки, который в этом случае равен: сВ. нам Время сварки переходника равно

1п " Sptë+ còë + âíì ñòä + в.нд

Тп =0,2+15, 7+0,2+15,7+0,2=32 мин, Т„ -32 мин.

После сварки образцы переходника подвергнуты внешнему осмотру и металлографическим исследованиям.

Качество формирования шва хорошее: несплавлений, пор, неметаллических включений и эвтектических прослоек не обнаружено.

Предлагаемый способ по сравнению с известным обеспечивает повышение качества шва эа счет четырех-пятикратного снижения в шве и околошовной зоне интерметаллидов.

1078760!

Составитель В.Мельников

Редактор 0.Юркова Техред,З.Палий Корректор Г.Решетник

Заказ 109/2 Тираж 1086 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4