Устройство для разливки металлов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛОВ, содержащее промежуточный. водоохлаждае1«ай теплосъемник, имеющий сквозные каналы для подачи газа на струю металла, отличающееся тем, что, с целью устранения налипания металла на теплосъемнике и повышения качества внутренней структуры заготовок, рабочие стенки теплосъемника выполнены из секции, в зазорах между которыми установлены прокладки из неметаллических материалов и расположены каналы для подачи газа. 2. Устройство по п. 1, о т л ичающееся тем, что число сек9 . рабочих стенок выполнено нечетным .

- СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(59 В 22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГПФ (21 } 3547048/22-02 (22) 04 02.83 (46) 15.03.84. Бюл. 9 10 (72) В.Я.Генкин, В.A.Ñàëàóòèí, A.Ï.Ìoòèí и О.В.Лапшин (71) Центральный ордена Трудового

Красного Знамени научно-исследовательский институт черной металлургии им. И.П.Бардина .(53) 621.746.27(088.8) (5o ) 1. Авторское свидетельство СССР

Р 337192, кл. В 22 Р 11/10, 1972.

2. Авторское свидетельство СССР

Р 395163, кл. В 22 В 7/12, 1973, 3. Авторское свидетельство СССР

Р 751498, кл. В 22 D 11/10,,1980.

4. Патент Японии Р 53-34566, кл. В 091.1, 1978 (прототип).

„.SUÄÄ 1079347 A (54 } (57) 1. УСТРОЙСТВО ДЛЯ РАЗЛИВКИ

МЕТАЛЛОВ, содержащее промежуточный .водоохлаждаеьый теплосъемник, имеющий сквозные каналы для подачи газа на струю металла, о т л и ч а ющ е е с я тем, что, с целью устранения налипания металла на теплосъемнике и повышения качества внутренней структуры. заготовок, рабочие стенки теплосъемника выполнены из секции, в зазорах между которыми установлены прокладки из неметаллических матерна. лов и расположены каналы для подачи газа.

2. Устройство по п. 1, о т л ич а ю щ е е с я тем, что число сек,ций рабочих стенок выполнено нечет- Я ным.

1079347

Изобретение относится к металлур. гии, конкретнее к разливке металлов и сплавов.

Известно устройство для предварительного раздробления и охлаждейия на охлаждаемой поверхности струи 5 жидкого металла, поступающей в формообраэователь (изложницу, кристаллиэатор, литейную форму) в виде двухстороннего диффузора, снабженного приводом вращения относитель- 10 но вертикальной оси. Струя металла попадает на стенку диффуэора, на которую одновременно подают охлаждающую жидкость, и раздробленные и охлажденные капли из диффуэора попадают в формообразователь Г13.

Недостатками этого устройства являются громоздкость конструкции, взрывоопасность (подача металла на жидкий охладитель} и отсутствие средств защиты струи металла

20 от вторичного окисления.

Известно устройство для раздробления струи расплава в виде кожуха с решеткой, выполненной из труб, заполненных теплоносителем 2 .

Недостатком данного устройства является отсутствие средств защиты струи от окисления. Кроме того, не исключено налипание застывших капель металла на трубах решетки.

Известно устройство в виде системы водоохлаждаемых плит над кристаллиэатором, снабженным механизмом перемещения их вдоль и поперек струи Г33. 35

Однако это устройство имеет тот же существенный недостаток, что и предыдущие: разливка ведется "откры. той" струей, приводящей к вторичному окислению металла. Не решена про- 40 блема технологичности: высоты всего устройства, защиты окружающих от брызг и теплового излучения.

Наиболее близким к предлагаемому по технической сущности и достигае- 45 мому результату является промежуточный теплосъемник, имеющий водоохлаждаемые рабочие стенки, снабженные сквозными каналами для подачи распыляющего газа на струю металла 4 .

Недостатками известного устройства являются налипание металла на стенках теплосъемника и забивание металлом каналов для распыляющего газа.

Устранение налипания распыленных частиц металла на охлаждаемых поверхностях .может быть достигнуто за счет сообщения им вибрации с вектором перемещения, перпендикулярным этой поверхности. 60

Сообщение вибрации охлаждаемой поверхности с замкнутым контуром, как в прототипе (где указано, что промежуточный теплосъемник является промежуточным кристаллизатором, . 65 т.е..конструкцией с замКнутым конту-. ром стенок) вызывает смещение всего теплосъемника относительно продольной оси разливки. Это недопустимо, поскольку теплосъемник является элементом системз подвода металла в кристаллиэатор, т.е. он жестко сое динен со стаканом разливочного ковша и погружаемой.трубой.

Целью изобретения является устранение налипания металла на теплосъем. нике и повышение качества внутренней структуры заготовок.

Указанная цель достигается тем, что в устройстве для разливки металлов, содержащем промежуточный нодоохлаждаемый теплосъемник, имеющий сквозные каналы .для подачи газа на струю металла, рабочие стенки теплосъемника выполнены из секций, в зазорах между которыми установлены прокладки из неметаллических материалов и расположены каналы для подачи газа.

Кроме того, число секций рабочих стенок в устройстве выполнено нечетным.

Выполнение рабочих стенок из раздельных секций позволяет осуществить вибрацию их беэ смещения всего теплосъемника относительно оси разливки.

Расположение каналов-сопел в стыках между секциями рабочих стенок в сочетании с нечетным числом секций позволяет направить поток газа а, следовательно, распыленных частиц металла на среднюю часть плоскости противоположной пластины и, тем самым, устранить попадание час-, тиц металла в стыки пластин и в канал-сопла для подачи распыляющего газа.

Для исключения забивания каплями металла зазоров между секциями стенок там yñòàíàâëèâàþòcÿ прокладки иэ неметаллических огнеупорных материалов, например из асбеста °

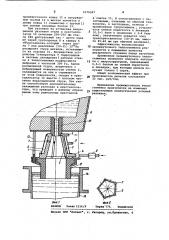

На фиг. 1 показано устройство, смонтированное в систему подачи металла в кристаллизатор на установке непрерывной разливки металлов, общий вид на фиг. 2 - рабочие стенки теплосъемника, поперечное сечение.

Устройство состоит из корпуса 1, в,Мотором смонтированы пять секций рабочих стенок 2, разделенных межцу собой асбестовыми прокладками и снабженных камерами водяного охлаждения 3 с системой подвода 4 и отвода 5 воды. В корпусе 1 вмонтирована кольцевая камера б с каналамисоплами 7 для подачи распыляющего газа, соединенная с подающим трубопроводом 8. На системе подвода 4 установлен генератор 9 гидроударов.

В системе подачи металла устройство монтируется между стаканом 10

1079347 щиаР

Тираж 775 . Подписное (Рие. 1

ВНИИПИ Заказ 1216/9

Филиал ППП "Патент", r.. Ужгород, ул.Проектная, 4. промежуточного ковша 11 и погружаемой трубой 12 и жестко. крепится к,, днищу ковша 11 совместно с трубой 12 при помощи накидных болтов 13.

При разливке на,установке непрерывной разливки стали в кристаллиэатор 14 сечением 200-250 мм ста-. ли 40Х нейтральный газ - аргон пода. ют через,трубопровод 8 в камеру б тйплосъемника,который через сопла 7 под давлением {10-15) 10 Па распыляет струю металла, истекающего иэ стакана 10. Посредством устройства (генератора 9 гидроударов в системе охлаждения 1 рабочие стенки 2 теплосъемника подвергаются вибрации с частотой 300 Гц. Капли распыленной струи, встречаясь с вибрирующей поверхностью стенок 2, охлаждаются на них.и отрываются от этой поверхности, опадая в кристаллизатор 14 вместе с потоком частично нераспыленной струи. Эти капли способствуют дополнительному охлаждению расплава в кристаллизаторе, что приводит к раннему образо. ванию эоны равноосных кристаллов

I в слитке 15. В сопоставлении с заготовками, отлитыми по обычной технологии, в заготовках, отлитых с применением теплосъемник., устраня ется осевая пористость и ликвация (0,5-1 балл в сравнении с 3-4 баллом), значительно сужается зона транскристаллитов (10-15 мм, вместо 45-60 мк при обычной разливке).

Эффективность использования

30 промежуточного теплосъемника реализуется в повышении .качества внутреннего строения литых заготовок.

Применение промежуточного теплосъемника позволяет -получать заготов 5 ки с макроструктурой, оцениваемой

0,5-1 баллом по осевой пористости и ликвации, при которых рельсы получают только 1 сорта.

Общий экономический эффект при производстве рельсов составляет

33 тыс. руб/год, Применение промежуточного теплосъемника практически не изменяет существующих экологических условий разливки.