Установка для ультразвуковой микросварки

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ, содержащая корпус, оптическое устройство, сварочную головку с ультразвуковым преобразователем и двуплечим Г-образным рычагом, механизм вертикальных перемещений сварочной головки, кинематически связанный с первым плечом двуплечего Г-образного рычага, блок контроля деформации , имеющий несколько входов, выходом и первым входом соеданенный с ультразвуковым генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейного перемещения сварочной головки, состоящий из постоя ного магнита и элемента Холла, подключенного к второму входу блока контроля деформации, и источник опорного напряжения, отличающаяся тем, что, с целью повьпиения качества сварных соединений и производительности за счет обеспечения автоматической коррекции положения элемента Холла относительно постоянного магнита, установка снабжена установленным на. корпусе подвнжным пггоком и фиксатором щтока, элемент Холла смонтирО ван на верхнем конце щтока, нижний конец ко (Л торого связан с механизмом вертикальных перемещений сварочной головки, постоянный магнит датчика линейных перемещений сварочной головки закреплен на втором плече двуплечего Г-образного рычага, фиксатор щтока электрически соединен с двуплечим Г-образным рычагом и источником опорного напряжения, а точка их электрического соединения подключена со к третьему входу блока контроля деформации. 00 00 о:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) 6 А 5Р В 23 К 20/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (21) 3522250/25 — 27 (22) 16.12.82 (46) 15.03.84. Бюл. N 10 (72) А. П. Рыдзевский, В. Н. Акимов, Л. Г. Драгилев, В. И. Басенко, В. М. Головин и И. Б. Петухов (53) 621.791.16.037 (088.8) (56) 1. Установка для ультразвуковой микросварки ЭМ вЂ” 463. Техническое описание и инструкция по эксплуатации Я2М2, 335.

047ТО.

2. Акимов В. Н., Рьщзевский А. П., Твердов О. К. Устройство для контроля качества сварных соединений при ультразвуковой микросварке, — "Сварочное производство", N 5, с. 38, 1980, 3. Авторское свидетельство СССР N 854649, кл. В 23 К 23/10, 1981 (прототип). (54) (57) УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ, содержащая корпус, оптическое устройство, сварочную головку с ультразвуковым преобразователем и двуплечим

Г-образным рычагом, механизм вертикальных перемещений сварочной головки, кинематически связанный с первым плечом двуплечего

Г-образного рычага, блок контроля деформации, имеющий несколько входов, выходом и первым входом соединенный с ультразвуковым генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейного перемещения сварочной головки, состоящий из постоянного магнита и элемента Холла, подключенного к второму входу блока контроля деформации, и источник опорного напряжения, о т л и ч аю щ а я с я тем, что, с целью повышения качества сварных соединений и производительности за счет обеспечения автоматической коррекции положения элемента Холла относительно постоянного магнита, установка снабжена установленным на. корпусе подвижным штоком и фиксатором штока, элемент Холла смонтиро ж с ван на верхнем конце штока, нижний конец которого связан с механизмом вертикальных перемещений сварочной головки, постоянный магнит датчика линейных перемещений сварочной головки закреплен на втором плече двуплечего

Г-образного рычага, фиксатор штока электрически соединен с двуплечим Г-образным рычагом и источником опорного напряжения, а точка их электрического соединения подключена к третьему входу блока контроля деформации.

1079386

Изобретение относится к сварке, s частности к установкам для ультразвуковой микросварки, и может найти применение в электронной технике, а именно в сборке полупровод мковых приборов и интегральных микросхем. 5

Известна установка для ультразвуковой микросварки ЭМ вЂ” 463, содержащая корпус, оптическое устройство, сварочную головку с ультразвуковым преобразователем, кинематически связанную с подпружиненным рычагом привода вертикальных10 перемещений сварочной головки, ультразвуковой генератор и бесконтактный датчик, подающий сигнал на включение ультразвукового генератора (1).

Недостатком данной установки является низкое качество сварных соединений, из-за разброса деформации присоединяемого проводника, обусловленное отсутствием датчика контроля дефор. мации присоединяемого проводника.

Известно устройство, работа которого основана о на измерении деформации проводника, по величине которой управляют процессом сварки (2).

Недостатком известного устройства является низкая точность датчика деформации, что ограничивает применение устройства.

Наиболее близкой к изобретению является установка для ультразвуковой михросварки, содержащая корпус, оптическое устройство сварочную головку с ультразвуковым преобразователем и двуплечим Г-образным ричагоьь механизм вертикальных перемещений сварочной головки, кинематически связанный с первым плечом двуплечего Г-образного рычага, блок контроля деформации, имеющий несколько входов, выходом и первым входом соединен35 ный с ультразвуковым генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейных перемещений сварочной головки, состоящий иэ постоянного магнита и элемента Холла, под40 ключенного к второму входу блока контроля деформации, и источник опорного напряжения(3).

Недостатком установки..является низкая производительность из- за периодической подстройки зазора между элементом Холла и постоянным магнитом, так как линейная характеристика

45 перемещение — электрический сигнал находится у датчика Холла в узком диапазоне (от 0,1—

1 мм) и при смене прибора, изменении диаметра присоединяемого проводника, вылета сварочного инструмента и др. датчик Холла работает в не- 50 линейном диапазоне перемещение — электрический сигнал, что приводит к разбросу деформации присоединяемого проводника, а следовательно, и прочности и качества соединений и требует постоянной переналадки сварочной установкиЯ

I

Gem изобретения — повышение качества сварных соединений и производительности эа счет автоматической коррекции положения элемента

Холла относительно постоянного магнита.

Поставленная цель достигается тем, что уста-. новка, содержащая корпус, оптическое устройс. тво, сварочную головку с ультразвуковым преобразователем и двуплечим Г-образным, рычагом, механизм вертикальных перемещений сварочной головки, кинематически связанный с -первым плечом двуплечего Г-образного рыча: га, блок контроля деформации, имеющий несколько входов, выходом и первым входом соединенный с ультразвуковым генератором, бесконтактный датчик, подключенный к второму входу ультразвукового генератора, и датчик линейных перемещений сварочной головки, состоящий из постоянного магнита и элемента

Холла, подключенного к второму входу блока ,контроля деформации, и источник опорного напряжения, снабжена установленными на корпусе подвижным штоком и фиксатором штока, элемент Холла смонтирован на верхнем конце штока, нижний конец которого связан с меха . низмом вертикальных перемещений сварочной головки, постоянный магнит датчика линейных перемещений сварочной головки закреплен на втором плече двуплечего Г-образного рычага, фиксатор штока электрически соединен с двуплечим Г-образным рычагом и источником опорного напряжения, а точка их электрического соединения подключена к третьему входу блока контроля деформации.

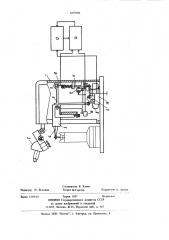

На чертеже изображена установка для ультразвуковой микросварки, общий вид:

Установка для ультразвуковой микросварки состоит из корпуса 1, оптического устройства

2, сварочной головки 3 с ультразвуковым преобразователем 4 и Г-образным рычагом 5, меха. низма 6 вертикальных перемещений сварочной головки с подпружиненным рычагом 7 и кулачком с переменным профилем 8, кинематически связанного с одним из плеч Г-образного рычага 5, датчика 3 линейных перемещений сварочной головки, состоящего из постоянного магнита 9, закрепленного на втором плече Г-образного рычага 5 и элемента Холла 10, механизма коррекции положения элемента Холла

10 относительно постоянного магнита 9, который выполнен в виде подвижного штока 11 с фиксатором 12, закрепленным на корпусе 1, верхний конец которого несет элемент Холла

10, а нижний кинематически связан с механиз* мом 6 вертикальных перемещений сварочной головки 6, ультразвукового генератора 13, блока 14 контроля деформации, выходом связанного с входом ультразвукового генератора 13, а входом — с выходом ультразвукового генератора 13, бесконтактного датчика 15, подключенного к второму входу ультразвукового геиератора 13, причем элемент Холла 10 подклю3 . 107938 чен к второму входу блока 14 контроля деформации, а третий вход блока 14 контроля деформации соединен с фиксатором 12, Г-образным рычагом 5 и источником 16 опорного, напряжения. 5

Установка для ультразвуковой микросварки работает следующим образом.

После совмещения через оптическое устройство 2 привариваемого проводника с контактной площадкой интегральной схемы, происходит 10 опускание сварочной головки 3 с помощью кулачка и переменным профилем 8 на механизме

6 вертикальных перемещени сварочной головки и Г-образного рычага 5. Одновременно происходит перемещение штока 11 с элементом Холла 15

10 и постоянного магнита 9, закрепленного на сварочной головке 3 вверх, при этом опорное напряжение приложенное к Г-образному рычагу

5, электромагнитному фиксатору 12 и блоку

14 контроля деформации шунтируется на корпус 1 установки, В момент контакта сварочного инструмента со свариваемыми деталями происходит нарушение механического и электрического контакта Г-образного рычага 5 с кулачком и переменным профилем 8 механизма 6 вертикальных перемещений сварочной головки, что обеспечивает подачу опорного напряжения Оса на электромагнитный фиксатор 12 и блок 14 контроля деформации, при этом электромагнитный фиксатор фиксирует подвижный шгок 11 относительно корпуса 1, а блок 14 контроля деформации переходит в рабочее состояние. Дальнейшее перемещение механизма 6 вертикальных перемещений сварочной головки привошп к нарушению кинематнческой связи подвижного

6 4 штока 11 с подпружиненным рычагом 7 и запуску ультразвукового генератора 13 с помощью бесконтактного датчика 15, при этом в про. цессе сварки элемент Холла 10 остается неподвижным, а постоянный магнит 9 перемещается вместе со сварочной головкой 3. Блок 14 контроля деформации фиксирует разность между сигналом с элемента Холла 10 в момент контакта сварочного инструмента с соедйыемыми деталями и сигналом с элемента Холла 10 в процессе деформации присоединяемого проводника. При достижении деформашгей проводника оптимального значения (35 — 45%) блок 14 контроля деформации подает сигнал на отключение ультразвукового генератора 13 и электромагнитного фиксатора 12, сварочная головка 3 уходит вверх и процесс сварки прекращается.

Таким образом, независимо от уровня, при котором происходит контакт сварочного инструмента с соединяемыми деталями, элемент Холла 10 постоянно находится в области, оптимальной для контроля деформации присоединяемого проводника, чго приводит к повышению качества сварных соединений за счет стабилизаш и деформации присоединяемого проводника, и не тре,бует постоянной переналадки сварочной установки, что повышает ее производительность.

Технико-экономический эффект от внедрения установки ультразвуковой микросварки, включающей устройства автоматического поддержания режима сварки и контроля качества соединений по степени деформации проводника заключается в улучшении качества сварных соединений и производительности установки.!

079386

Составитель В. Катин

Техред М.Гергель

Редактор. Н. Воловик

Корректор (). Билак

Заказ 1218/10

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5