Устройство для формирования потока сыпучего материала на ленте конвейера

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1079561 д(д1) В 65 G 47/22! 3y\

ОПИСАНИЕ ИЗОБРЕТЕНИф .

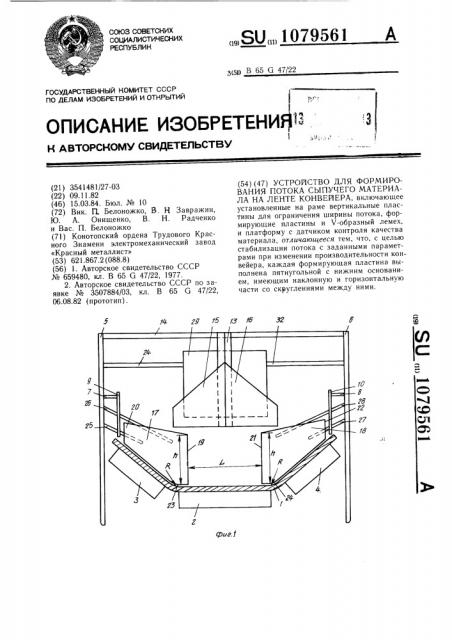

14 Ю 1 1З Ф 32

У

2Þ

27

25

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3541481/27-03 (22) 09.11.82 (46) 15.03.84. Бюл. № 10 (72) Вик. П. Белоножко, В. Н Завражин, Ю. А. Онищенко, В. Н. Радченко и Вас. П. Белоножко (71) Конотопский ордена Трудового Красного Знамени электромеханический завод

«Красный металлист» (53) 621.867.2 (088.8) (56) 1. Авторское свидетельство СССР № 659480, кл. В 65 G 47/22, 1977.

2. Авторское свидетельство СССР по заявке № 3507884/03, кл. В 65 G 47/22, 06.08.82 (прототип) . (54) (47) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОТОКА СЪ|ПУЧЕГО МАТЕРИАЛА НА ЛЕНТЕ КОНВЕЙЕРА, включающее установленные на раме вертикальные пластины для ограничения ширины потока, формирующие пластины и V-образный лемех, и платформу с датчиком контроля качества материала, отличающееся тем, что, с целью стабилизации потока с заданными параметрами при изменении производительности конвейера, каждая формирующая пластина выполнена пятиугольной с нижним основанием, имеющим наклонную и горизонтальную части со скруглениями между ними.

1079561

25

1

Изобретение относится к конвейерному оборудованию потока сыпучего материала на ленте конвейера.

Известно устройство для формирования потока сыпучего материала на ленте конвейера, включающее установленную на опоре посредством катков с направляющими пластину с ограничителями ширины потока (1).

Недостатком этого устройсТва является малая надежность в работе из-за возможного стопорения катков.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для формирования потока сыпучего материала на ленте конвейера, включающее установленные на раме вертикальные пластины для ограничения ширины потока, формирующие пластины и Ч-образный лемех, платформу с датчиком контроля, качества материала (2).

Однако это устройство не обеспечивает стабилизации потока с заданными параметрами при изменении производительности конвейера, так как происходит пересыпка материала через пластины.

Цель изобретения — стабилизация потока с заданными параметрами при изменении производительности конвейера.

Указанная цель достигается тем, что в устройстве для формирования потока сыпучего материала на ленте конвейера, включающем установленные на раме вертикальные пластины для ограничения ширины потока, формирующие пластины для ограничения ширины потока, формирующие пластины и V-образный лемех, и платформу с датчиком контроля качества материала, каждая формирующая пластина выполнена пятиугольной с нижним основанием, имеющим наклонную и горизонтальную части со скруглениями между ними.

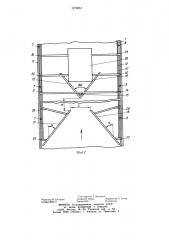

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 — то же, вид сверху.

Грузовая ветвь ленты 1 конвейера перемещает сыпучий материал. Лента 1 поддерживается центральной роликоопорой 2 и боковыми роликоопорами 3 и 4. В месте перехода центрального участка ленты на левую роликоопору 3 и на правую роликоопору 4 лента образует закругления с внутренним радиусом R. К раме конвейера с помощью стоек 5 и 6 и ограничителей 7 и 8 прикреплены ограничивающие борты 9 и 10. Для обеспечения устойчивости и жесткости стойки 5 соединены друг с другом балками 11, а стойка 6 — балками 12. Ограничивающие борта 9 и 10 выполняют роль ограничителей потока. На раме конвейера с помощью уголка 13 и поперечной балки 14 через балки 1 1 и 12, стойки 5 и 6 закреплен разравнивающий нож, выполненный в виде Л-образного лемеха, составленного из крыльев 15 и 16, установленных под удвоенным углом 2 otecтественного откоса материала. При этом а — угол естественного откоса усредненного для данного конвейера материала (по составу, влажности, крупности и другим параметрам) .

Формирующие пластины 17 и 18 выполнены в виде неправильного пятиугольника: стороны 19 и 20, а также соответственно 21 и 22 параллельны друг другу, причем длиíà,стороны 19 больше длины стороны 20, а 21 больше длины 22. Угол 23 пластины 17 и угол 24 пластины 18 закруглены по радиусу R закругления ленты 1. Формирующие пластины 17 и 18 установлены вертикально и симметрично продольной оси конвейера с сужением по направлению движения ленты 1 под углом а естественного откоса материала. Пластина 17 с помощью откосов

25 и 26 прикреплена к раме конвейера через балки 11 и стойки 5. Пластина 18 с помощью откосов 27 и 28 прикреплена к раме конвейера через балки 12 и стойки 6. Расстояние L между параллельными сторонами 19 и 21 суженных концов формирующих пластин 17 и 18 выбрано из условия

%9 р где Р1„-минимальная производительность конвейера, т; 1 †высо сторон 19 и 21 формирующих пластин 17 и 18 в месте сужения, которая зависит от расположения датчика контроля, установленного на платформе 29 (датчик не показан);

V -средняя скорость ленты конвейера;

P †средн плотность сыпучего материала.

Острие лемеха установлено по направлению движения ленты 1 на расстояние М от концов формирующих пластин 17 и 18, выбранном из соотношения

М = (08=-1,2)Чсж

Платформа 29 распорками 30 — ЗЗ через балки 11 и 12, обойки 5 и 6 прикреплена к раме конвейера.

Угол естественного откосаа, усредненного для данного конвейера сыпучего материала, определяют следующим образом: отбирают порции сыпучего материала в разное время работы конвейера, отобранные порции смешивают в одну пробу.

Для этой пробы и определяют угол сс, который характеризует сыпучесть материала

Так, например, для железной руды C= 35, для угля <с = 30, для щебня at = 32, для кокса Ос= 40 и т.д.

Формирующие пластины 17 и 18 установлены с зазором относительно ленты, равным толщине ленты 1. При этом минимально возможное число частиц сыпучего материала проходит между пластинами и лентой и конвейерная лента 1 в местах соединения ленты (где ее толщина равна удвоенной толщине ленты) не разрушается нижними сторонами пластин 17 и 18.

Минимальная производительность конвейера Рп,;„определяется следующим об1079561 разом: измеряют мгновенные з ачения производительности конвейера Р- через равные промежутки времеии 4t так, чтобы количество замеров п было не менее и) 100 (например, по мгновенным показаниям конвейерных весов, или вручную) . Рассчитывают среднее значение производительности

P= ф-, Р;/„

Расчитывают среднеквадратическое отклонение производительности конвейера.

После этого определяют минимальное зна- 10 чение производительности конвейера

Р.ы = Р— 26

Среднюю плотность сыпучего материала определяют следующим образом. Через равные, промежутки времени Ь t из конвейера отбирают п порций материала, п>100. В каждой порции определяют IIJIQTHocTbp . Затем рассчитывают среднее значение плотности.

Для случая применения в качестве датчика контроля качества сыпучего материала радиоизотопного гамма-отражательного концентратомера с источником излучения из америция-241 его глубинность, а следовательно, и высота h сторон 19 и 21 формирующих пластин 17 и 18 для различных наиболее распространенных. сыпучих материалов составляет: для угля 0,16 м, для железной руды 0,08 м, для медной руды 0,06 м, для асбестовой руды 0,19 м, для кокса 0,18 м и т.д.

Тогда, например при использовании такого датчика для угля с h = 0,16 м, 30

= 0,8 т/м, V = 1,2 м/с и Р,„„= 360 т/ч =

= 0,1 т/с расстояние L составляет:

О1тс = О6И

Офбн, 1,2 и/с 0,6т/мз, м

Устройство работает следующим образом.

При работе конвейера сыпучий материал перемещается с помощью ленты 1 в расширенную часть формирующих пластин 17 и

18, с помощью которых поток сужается до ширины L. Если производительность конвейера равна минимальному значению Р ь1, то весь сыпучий материал проходит между сторонами 19 и 21 пластин, доверху заполняя пространство между ними. Дальше сыпучий материал проходит под крыльями 15 и 16 лемеха и затем под платформой 29, где с помощью датчика определяется его качество.

Формирующие пластины 17 и 18 выполнены скошенными к краям так, что длина сторон 20 и 22 выбрана малой (приблизительно равной половине поперечного размера кусков материала максимальной крупности) . Так, например, если конвейер транспортирует сыпучий материал крупностью 0 — 100 мм, то длина сторон 20 и 22 выбирается равной 50 мм. При этом находящиеся вблизи края ленты куски максимальной крупности уже не вылетают через верх пластин 17 и 18. При повышении производительности конвейера выше минимального значения наибольшее количество материала переваливается через формирующие пластины 17 и 18, что они мало тормозят поток материала.

При увеличении производительности выше Р„„.„поток сыпучего материала между сторонами 19 и 21 имеет высоту больше h и часть материала переваливается через пластины 17 и 18. Этот высокий слой после оптимального успокоения при формировании на пути М попадает на крылья 15 и 16 лемеха. С помощью крыльев 15 и 16 лишняя часть материала раздвигается по сторонам так, что расстояние от основания платформы 23 до поверхности слоя материала остается постоянным при изменениях производительности конвейера.

Предлагаемое устройство обеспечивает стабилизацию потока при изменении производительности конвейера.

1079561

27 фи . Г

Составитель Г. Ненахов

Редактор И. Касарда Техред И. Верес Корректор О. Тигор

Закяв 1238/19 Тираж 843 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4)5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4