Чугун

Иллюстрации

Показать всеРеферат

ae oil

СОЮЗ COBETCHHX

IIWNCI

РЕСПУБЛИК

1(Д) С 22 С 37/10

ОПИСАНИЕ ИЗОБРЕТЕНИ

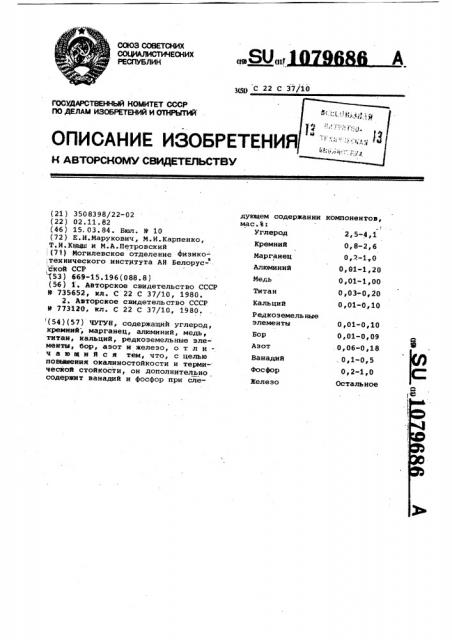

К ABT0PCHOMV СВИДЕТЕЛЬСТВУ дующем содержании мас.Ъ:

Углерод

Редкоземельные элементы

Бор

Азот

Ванадий

Фосфор

Железо

Остальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OYHPbITHA (21 ) 3508398/22-02 (22) 02.11.82 (46) 15. 03.84. Бюл. В 10 (72) E.È.Èàðóêîâè÷, М.И.Карпенко, Т.И.КнЫа и М. A.Ïåòðoâñêèé

:(73) Могилевское отделение Физико-

:,технического института AH Белорус,ской ССР (53) ббЯ-15.196(088.8) (56) 1 . Авторское свидетельство СССР

В 735652, кл. С 22 С 37/10, 1980.

2. Авторское свидетельство СССР

9 773120, кл. С 22 С 37/10., 1980. (54)(57) ЧУГУН, содержащий углерод, кремний, марганец, алюминий, медь, титан, кальций, редкоземельные элементы, бор, азот и железо, о т л ич а ю щ и и с и тем, что, с целью повьнаеиия окалиностойкости и терми-. ческой стойкости, он дополнительно . содержит ванадий и фосфор при слеКремний

Марганец

Алюминий

Медь

Титан

Кальций компонентов, 1

2,5-4,1

0,8-2,6

0 ° 2-1,0

0,91-1,20

Ог01-1,00

0 ю03 0 ° 20

0,01-0,10

0,01-0,10

0,01-0,09 .0,06-0,18 . 0,1-0,5

0,2-1,0

1079686

Изобретение относится к металлургии, в частности к разработке составов чугуна с повышенной фрикционной способностью.

Известен чугун f1), содержащий вес.Ъ: 5

15

Редкоземель ные элементы

0,01-0,25

Остальное

Железо

Известный чугун обладает следуюи физико-механическими свойствами:

Предел прочности при растяжении, МПа 150-247

Динамическая прочность, МДж/м

0,01-0,02

Стрела прогиба, NM

5 0-6,0

Прочность при

500 С, МПа

98 0-118

Известный чугун обладает литейными свойствами,, но характеризуется йизкой прочностью. Отмечаются недостаточные окалиностойкость и термичесKGB стойкость высокофосфористого чу 40 гуна в отливках при увеличении температуры нагрева до 800-900 С.

При нагреве иэделий из него до

700 С термическая стойкость составляет 400-750 циклов, а при нагреве до45

900 С вЂ” не превышает 220-260 циклов.

Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун (2, содержащий компоненты в следующем со. отношении, вес.%:

60

Редкоземельные элементы

0,05-0 10

0,05-0,10

Кальций

Углерод

Кремний

Марганец

Титан

Фосфор

Алкминий

Кальций

Медь

Углерод

Кремний

Марганец

Хром

Алюминий, Титан

Азот

2,5-4,3

0,45-1,20

0,2-1,0

Ор03т0 20

0,5-1,2

0,05-1,40

0 01-0,25

0,01-1,00

3,0-4,0

1,5-2,5

0,3-1,2

2,0-3,0

0,8-1,8

0,05-0,25

0к05 0120

0,5-2,0

0 005-0,010

Остальное

Медь

Бор

Железо

Чугун обладает следующими свойствами:

Предел прочности при растяжении,МПа 835-932

Стрела прогиба,мм 3,7-4,1

Фрикционная стойкость при нагреве до 1100 С, цикл.

1100-1300

Окалиностойкость,мг/м ч

4,0-6,0

Термическая стойкость при нагреве до 900 С, цикл.

74-82

Данный чугун имеет недостаточные термическуюи окалиностойкость.

Цель изобретения — повышение ока линостойкости и термической стойкости.

Поставлейная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, алюминий, медь, титан, кальций, редкоземельные элементы, бор, азот и железо, дополнительно содержит ванадий и фосфор при следующем соотношении компонентов, мас.Ъ: углерод 2,5-4,1

0,8-2,6

0,2-1,0

0,01-1,20

0,01-1,00

0,03-0,20

0,01-0,10

Редкоземельные элементы

Вор

Азот

Ванадий

Фосфор

Железо

В сравнении с известным чугуном в предложенный чугун дополнительно введены ванадий и фосфор.

При содержании в чугуне 0,10,5 мас.Ъ ванадия повышаются термическая стойкость, окалиностойкость и фрикционные свойства. Нижний предел содержания ванадия может быть рекомендован для тонкостенного литья

При концентрации его менее 0,1 мас.Ф влияние на свойства проявляется неэ" начительно, а при увеличении конКремний

Марганец

Алюминий

Медь

Титан

Кальций

0,01-0,10

0,01-0,09

0,06-0,18

0,1-0,5

0,2-1,0

Остальное

1079686

Компоненты

Содержание, мас. %, в,предложенном чугуне

4,1

3,1

3,6

2 5

Углерод

Кремний

Марганец

0,8

1,5

1 9

2,6

0,2

1,0

0,7

Оу5

Фосфор

1,0

0,7

0,5

0,2

1,2

0,7

0,01

0,4

Алюминий центрации более 0,5 мас ° % снижаются стрела прогиба, жидкотекучесть чугуна и удлиняется процесс плавки. Верхний предел содержания ванадия (0,5 мас.%) используют для толстостенных отливок °

При совместном введении ванадия с фосфором (О, 2-1, 0 мас.% Р уменьшается охрупчивающее влияние фосфора и фосфндной эвтектнки, очищаются границы зерен, в результате чего повы- 10 шаются стрела прогиба, ди н амиче ск ая прочность и термическая стойкость.

Фосфор введен как эффективный легирующий компонент, обеспечивающий повышенную жидкотекучесть расплаву и 15 чугуну в отливках, высокие фрнкционйые свойства. Его количество принято от концентрации (0,2 мас.%), обеспечивающей чугуну в отливках необходимые коэффициент трения и дру- 20 гие фрикционные свойства до концентрации (1,0 мас.%), выше которой снижаются стрела прогиба и пластические свойства ° Более высокое содержание фосфора может быть рекомендо- . 25 вано для тонкостенного литья.

Высокая стрела прогиба и пластические свойства предложенного чугуна обеспечиваются за счет измельчения карбидной составляющей структуры присутствия мелких карбонитридов ванадия и других нитридообразующих элементов вместо относительно крупных карбидов хрома, которые преобладают в известном ч г не. у, у

Введение в серый высокофосфористыА чугун бора в количестве 0,010,09 мас.% обеспечивает упрочнение металлической основы, повышение окалиностойкости и прочностных свойств. 40

При введении его в высокофосфористый чугун в количестве менее

0,01 мас.% изменение свойств незна чительны, а при увеличении его кон-., центрации более 0,09 мас.% увеличива 45 ется отбел отливок, снижается динамическая прочность.

Азот s количестве 0,06-0,18 мас % введен в серый высокофосфористый чугун как эффективный легирующий компонент, обеспечивающий повышение фрикционной стойкости и окалиностойкости благодаря образованию карбонитридов, стойких при повышенных температурах. Его содержание принято от концентрации 0,06 мас.%, когда начинает сказываться его влияние на фрикционную стойкость чугуна, и ограничено содержанием 0,18 мас.%, так как повышение его концентрации выше снижает прочность отливок и усложняет технологический процесс выплавки, в частности легирование рас-. плава.

Выплавку чугуна различных составов производят в индукционных электрических печах с кислой футеровкой. Заливку металла осуществляют в оболочковые литейные формы для получения образцов технологических проб и отливок, Способ выплавки чугуна включает выпуск расплава в ковш, легирование азотом при введении цианамида кальция, который:вводят в ковш на слой синтетического шлака и азотированными ферросплавами, температура расплава при легнровании 1450-149(РС. Редкоземельные металлы вводят перед разливкой чугуна при 1420-1450 С, а заливку литейных форм - при 13501380 С. Усвоение бора и ванадия, вводимых в виде ферросплавов s ковш при легировании расплава, соответственно составляет 87 и 92%.

В табл. 1 приведены составы исследованны> чугунов, а в таблице 2 их механические свойства, термическая стойкость и окалиностойкость, Как видно из табл. 2, величйны окалиностойкости и термической стойкости превышают те же величины у известного чугуна °

Экономический эффект ат внедрения изобретения составляет 11-16 руб. на

1 т годного литья.

Таблица 1

1079686

ПРодолжение табл. 1

° »»»

Компоненты

0,5

1,0

0,01

0,3

Медь

Титан

0,1

0,2

0,03

0,05

Кальций

0,05

0,01

0,03

0 1

0,01

0,03

0,05

0,09

0,01

0,07

0,1

0,37

0,.5

Ванадий

0,13

0,18

0,10

0,06

Азот

Остальное

Железо

Остальное

Таблица 2

Показатели

Свойства чугуна

Предел прочности при растяжении, МПа

320

332

362

380

Стрела прогиба, мм

1 2, 2

10,2

10 6

10,4

Фрикционная стойкость при нагреве до 1100 С, цикл.

1706

1844

1970

2200

Окалиностойкость, мг/м ч

2,6

2,0

1,2

0,9

Термнческая стойкость при нагреве до 9000С, цикл

1020

1280

1340

1650

Составитель Н.Косторной .

Редактор T.Âåñåëîâà ° Техред, С.Яегеза Корректор Л.Пилипенко

Заказ 1262/26 Тираж 603 Подпи сное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва; Ж-35, Раушская наб., д. 4/5.Филиал ППП "Патент", г. Ужгород, ул.Проектная,4

Редкоземельные злементы

Бор

»

1 одержание, мас. %, в предложенном чугуне

Г Х (0,05

0,31