Электролит меднения

Иллюстрации

Показать всеРеферат

ЭЛЕКТРОЛИТ ЕДНЕНИЯ, .содержащий сульфат меди, пирофосфат калия и аммонийную соль органической кислоты, отличающийся тем, что, с целью снижения рабочей температуры процесса, а также удельного электрического сопротавления и пористоети получаемых покрытий , он дополнительно содержит N -

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1079701

gyp С 25 Р 3/38

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (2 1 ) 3 47 023 7/22-02 (22 ) 16.07.82 (46) 15.03.84. Бюл. go 10 (72) Л.М.Попова, В,B,Îðåõîâà, и Л.А.Гончарова (7 1) Всесоюзный научно-исследовательский, проектно-конструкторский и техноло гически и институт низковольтного аппаратостроения ВНИИэлектроаппарат" (53 ) 621.3 57.7:669.3 (088,8 ) (56) 1. Пурин Б.А. и др. Комплексные электролиты в гальванотехнике, Рига, "Лиесма", 1978, с. 46-62.

2. Патент CPP М. 54967, кл. С 23 Ь 5/18, опублик. 1972, (54 ) (57 ) ЭЛЕКТРОЛИТ М-ДНЕНИЯэ содержащий сульфат меди, пирофосфат калия и аммонийную соль органической кислоты, отличающийся тем, что, с целью снижения рабочей температуры процесса, а также удельного электрического сопротивления и пористости получаемых покрытий, он дополнитель но содержит М - (2-гидроксилэтил)амид синтетических жирных кислот обшей формулы С„Н д,СОЙНС Н ОН, где h

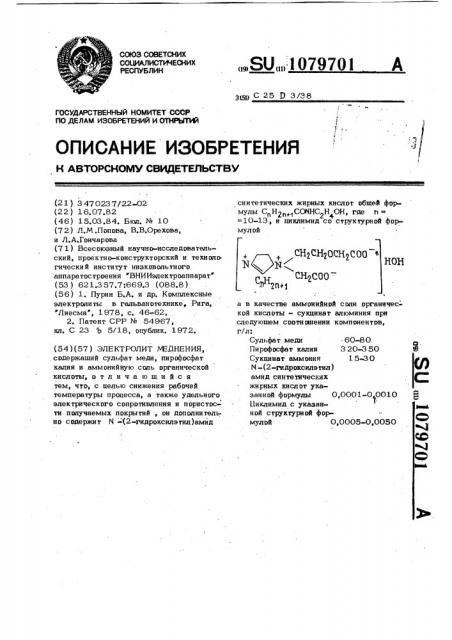

=10-13, и циклимид со структурной формулой

СН2СН2ОСН2СО0 °

HOH д» СН2СОО

""20+1 а в качестве аммонийной соли органичес- кой кислоты - сукцинат алюминия при следуюшем соотнопении компонентов, г/л:

Сульфат меди 60-80

Пирофосфат калия 3 20-3 50

Сукцинат аммония 1 5-30

М -(2-гидроксилэ тил) амид синтетических жирных кислот указанной формулы 0,0001-0 0010

Циклимид с указанной структурной формулой 0,0005-0,0050

1079701

f !

Изобретение относится к гальввносгегии, в частности g электрохимическому осаждению медных покрытий.

Известны электролиты дпя меднения электроогрицагельной основы, содержащие соли двухвалентной меди и пирофосфагы калия или натрия Г13 .

Однако этим электролитам свойсз венцы некоторые недостатки, а именно: стальные детали необходимо завешивать !О в ванну под током, осаждение покрытий происходит со значительной порисгосгью и повышенным удельным электрическим

С опротивленим.

Наиболее близким к предлагаемому по технической сущности является электролит, содержащий сульфат меди, пирофосфаг натрия или калия, аммонийную соль органической кислоты в виде цитрата аммония, гидроокиаь аммония и пирофосфорную кислоту (.2.! .

Однако эксплуатация электролитапрототипа возможна только при 5075 С, что всегда сопровождается техо нологическими неудобствами. Кроме гого покрытия, полученные из электролитапрототипа, характеризуются значительной пористостью и высоким удельным элек трическим сопротивлением.

Бель изобретения - снижение рабочей температуры процесса, а также удельного электрического сопротивления и пористоти получаемых покрытий.

Указанная цель достигается тем, что электролит меднения, содержащий сульфат меди, пнрофосфат калия, аммонийную соль органической кислоты, дополнительно содержит и -(2-гидроксилэтил) амид синтетических жирных кислот обшей формулы С,Н2д+ !СОМНС Н4

ОН, где n = 10-13, и циклимид со

24 40 структурной формулой !

СНгСНгОСН М нон

НОЯ 45 сн. со о

ВФ3 а в качестве аммонийной соли органичес 5О кой кислоты - сукцннат аммония при следующем соотношении компонентов, rf п-.

Сульфат меди 60-80

Пирофосфат калия 320-350

Сукцинат аммония 1 5-З 0 ! (-(2-Гидроксилэтил) амид синтетическнх жирных кислот (ГЭА) 0,0001-0,001

Биклимид 0,0005-0,005

Процесс осаждения осуществляют при РН 7,5-8,0, комнатной температуре, катодной плотности тока 1-3 А/дм беэ перемешивания и 4-5 А/дм с перемешиввнием, соотношение анодной и катодной поверхностей 5д . 5„=2:1, Выход по току 95,4%.

Электролит готовят следующим образом.

Каждый иэ компонентов электролита растворяют в отдельных порциях воды.

Раствор сульфата меди при перемеши- вании вливают в раствор пирофосфата калия. Выпадающий голубоватый осадок сразу растворяется к и битке !!ирофосфата келия. Затем до!.авляют последовательно ранее растворенные сукцинат аммония, ГЭА и циклимид. Последние три компонента можно растворять в полученном ранее растворе пирофосфорнокислой меди. Затем объем раствора доводят до заданной величины.

Пирофосфат калия и сукцинат аммония в заданных концентрациях обеспечивают прочное сцепление медных покрытий с электроотрицательной подложкой даже при загрузке деталей без тока, а также высокую рассеивающую способность электролита и мелкокристапличность осадков меди. Кроме того, сукцинат аммония повышает стабильность электролита, В предлагаемом электролите сукцинат аммония обеспечивает надежное буферирование прикатодного слоя, что позволяет применять высокие плотности тока без повышения рабочей температуры раствора.

Опасности выпадения гидроксидов при этом нет.

ГЭА и циклимид улучшают мелкокриствлличность покрытий, смачиваемость и выравнивание поверхности. В их присутствии в электролите покрытия получаются блестящими, пористость уменьшается.

При испытаниях предлагаемого электр ролига и подученных из него покрытий применяются следующие методики.

Катодиые плотности тока считаются рабочими, если покрытия сохраняют мелкокриствллическую структуру и являются полублестящими или .блестящими.

Анодные ппотности тока считаются рабочими, если выход по току составляет

100%, а поверхность анода светлая.

Удельное электрическое сопротивление пористость и прочность сцепления полуульфат меди 75-100

60 70

Пирофосфат калия 300W75 320 330

Цитрат аммония 1 5-25

350

Гидроокись аммония, мл/г 2-1 5

П и рофосф ори ая кислота

1-10

Сукцинат аммония

0,000 1 0,0005

0,001

0,005

ГЭА

0,0005 0,002 5

11 иклимид

Катодная плотность тока, А/ 2 без перемешивания с перемешиванием

Предельная анодная плотность тока, А/дм

2,5

2,5

2,5

2,.5

3 107 9701 4 ченных медных покрытий проверяют по мый электролит технологичен - не .треГОСТ 9302-79. бует подогрева и характеризуется отсут

Степень блеска устанавливают по ствием выпадения осадка как при хранеГОСТ 21484-76. Рассеивакнцую способ- нии, так и при длительной эксплуатации. ность измеряют в ячейке Филда с соот- g Применение предлагаемого электроношением расстояний от дальнего и лита позволяет повысить качество ближнего катодов к аноду 2:1. покрытий, стабильность процесса, сниСоставы растворов приведены в табл.1 зить расход химреактивов. Изобретение

Сравнительные характеристики попу- может быть использовано в практике чаемых покрытий приведены в табл. 2. 0 гальванических цехов, где применяется

При сопоставлении характеристик меднение в качестве подслоя, а также прототипа и предлагаемого электролита в качестве самостоятельных функциовидно, что последний характеризуется нальных покрытий стальной основы, в отсутствием пористости при толщине том числе дпя повышения электропро° покрытия 15 мкм и высокой удельной 15 водности и для зашиты от науглерожиэлектрической проводимостью, Предлагае. вания в процессе цементации.

Ф

Т б 1

1 079701

Прополжение те6л. 2

Электролит

Показатели

Препле гаемый

Прототип

Температура, С о

Комнатная

50-75

Выпадение осадка из электролита

Через Стабильная работа электролита

28,8 А г/л в течение 6 мес

П олублестяшее Блес тяшее

Степень блеска пок ытия

Отсутствие пор при толшине, мкм

Не достигнуто 15

Удельное электрическое сопротивление, Ом1см

1,7 5„1 0 1,7 4:1 0 1,77 ..1 0

2,02„10- Ь

95,4

44,3

Выход по току, %

Рассеиваюшая способность

95,4

44,6

95,4

44,6

95,2

44,6

Заказ 1265/27. Тираж 633

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж.35, Раушская наб., д. 4/5

Подписи ое

Филиал ППП Патент,.г. Ужгород, ул. Проектная, 4

Составитель В.Белоглазов

Редактор Н.Киштулинец Техред T.ôàíòâ Корректор А.Повх