Устройство для определения силы аэродинамического трения на поверхности материала

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СИЛЫ АЭРОДИНАМИЧЕСКОГО ТРЕНИЯ НА . ПОВЕРХНОСТИ Г«ТЕРИАЛА, содержащее неподвижные стаканы, жестко связанные между собой, и установленный между ними с возможностью осевого перемещения датчик с расположенным ,внутри него стержнем, концы которого контактируют с закрепленныл1И на корпусе чувствительными элементами, выходы которых через измерительный блок связаны с регистратором, о тличающееся тем, что, с целью повышения точности определения силы аэродинамического трения н& поверхности материала, оно имеет .элемент сравнения, усилительный блок, источник света, световоды, фотоприемники, демпфируняцую пружину, установленную одним концс 1 на корпусе одного стакана, а другим конце связанную с одним чувствительным элементом, и электронагнит с якорем, размещенный краксиальяо в другом стакане, а якорь электромагнита связан с другим чувствительным элементом , причем одни световоды закреплены напротив соответствующих источников света на стаканах, а другие закреплены внутри датчика и направлены к свободным концам первых световодов , причета фотоприемники оптически связаны с вторыми световодами, выходы которых через элемент сравнения и усилительный блок соединены с электрсмлагнитом, при этом выход элемента сравнения связан с входсм измерительного блока.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

Г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (21) 3378980/28-12 (22) 06.01.82 (46) 15 ° 03.84. Бюл. 9 10 (72) В.Т.Недина, М.И.Сухарев, П.A.Ôèëèïïoâ, Г.Г.Лебедева и Ю.T.Äæåðìàêÿí (71) Ленинградский ордена Трудового

Красного Знамени -институт текстильной и легкой промышленности им.Кирова и Ленинградский институт авиационного приборостроения (53) 620.16/533.6.071(088.8) (56) 1. Авторское свидетельство СССР

Р 216333, кл. G 01 М 9/00, 1968. (54)(57) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ

СИЛЫ АЭРОДИНАМИЧЕСКОГО ТРЕНИЯ HA

ПОВЕРХНОСТИ МАТЕРИАЛА, содержащее неподвижные стаканы, жестко связанные между собой, и установленный между ними с возможностью осевого перемещения датчик с расположенным .внутри него стержнем, концы которого контактируют с закрепленными на корпусе чувствительными элементами, выходы которых через измерительный блок связаны с регистратором, о- т„„SU„„1080052 А

3(50 G 01 М 9 00 G 01 N 33/36 л и ч а ю щ е е с я тем, что, с це. лью повышения точности определения силы аэродинамического трения на поверхности материала, оно имеет ,элемент сравнения, усилительный блок, источник света, световоды, фотоприемники, демпфирующую пружину, установленную одним концом на корпусе одного стакана, а другим концом связанную с одним чувствительным элементом, и электромагнит с якорем, размещенный коаксиально в другом .стакане, а якорь электромагнита связан с другим чувствительным элементом, причем одни световоды закрепле- ны напротив соответствующих источни- ков света на стаканах, а другие за- Е креплены внутри датчика и направлены к свободным концам первых световодов, причем фотоприемники опти-,р чески связаны с вторыми световодами, Ф выходы которых через элемент сравнения и усилительный блок соединены с электромагнитом, при этом выход элемента сравнения связан с входом измерительного блока. <Р

1080052

Изобретение относится к измерительной технике и может быть использовано для аэродинамических испытаний материалов.

Известно устройство для определения силы аэродинамического трения на поверхности материала, содержащее неподвижные стаканы, жестко связанные между собой, и установленный между ними с возможностью осевого перемещения датчик с расположенным внутри него стержнем, концы которого контактируют с закрепленными на корпусе чувствительными элементами, выходы которых через измерительный блок связаны с регистраторсм L1 ). 15

Однако указанное устройство характеризуется недостаточной точностью определения силы аэродинамического трения на поверхности материала. 20

Цель изобретения - повышение определения точности силы аэродинамического трения на поверхности материала.

П ос тавл ен ная цель дос тига ется тем, что устройство для определения силы аэродинамического трения на поверхности материала, содержащее неподвижные стаканы, жестко связанные между собой, и установленный между З0 ними с воэможностью осевого перемещения датчик с расположенным внутри него стержнем, концы которого контактируют с закрепленными на корпусе чувствительными элементами, вы- 35 ходы которых через измерительный блок связаны с регистратором, имеет элемент сравнения, усилительный блок, источник света, светонодЫ, фотоприемники, демпфирующую пружину,,40 установленную одним концом на корпусе одного стакана, а другим концом связанную с одним чувствительным элементом, и электрсмагнит с якорем, размещенный коаксиально в другом 45 стакане, а якорь электромагнита связан с другим чувствительным элементом, причем одни световоды закреплены напротив соответствующих источников света на стаканах, а другие закреплены внутри датчика и направлены к свободным концам первых световодон, причем фотоприемники оптически связаны с вторыми световодами, выходы которых через элемент сравнения и усилительный блок соединены с электрсмагнитсм, при этом выход элемента сравнения связан с входом измерительного блока.

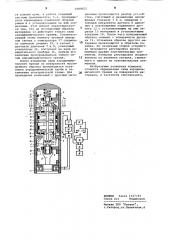

На чертеже изображено предлагаемое устройство для определения силы 60 аэродинамического трения на поверхности материала (электрические связи на ней обозначены сплошной линией, а направление потока аэродинамической трубы - V ). 65

Устройство содержит неподвижное тело, помещенное н поток аэродинамической трубы и состоящие из двух неподвижных стаканов 1 и 2, жестко соединенных между собой тремя фиксирующими стержнями 3. Внутри неподвижных стаканон 1 и 2 жестко закреплены дне опоры 4 и 5 скольжения, в которых перемещаются дне оси подвижной опорной рамки 6, на внутренних боковых торцах которой с помощью регулировочных винтов неподвижно установлены индуктивные датчики 7 и 8 давления, на чувствительные элементы которых — мембраны 9 и 10 с натягом и без возможности смещения,перпендикулярно их поверхности оперт установленный стержень 11 с жестко закрепленным на нем подвижным датчиком 12. Образец 13 исследуемого материала с псмощью установочных колец 14 закреплен на внешней поверхности подвижного датчика 12, причем его поверхность является продолжением внешней поверхности неподвижных стаканов 1 и 2.

В зазорах 15 и 16 между торцовыми поверхностями поднижного датчика 12 с образцом 13 исследуемого материала и торцовыми поверхностями неподвижных стаканов 1 и 2 расположены.упругие мембраны соответственно 17 и 18, жестко закрепленные по обе стороны от подвижного датчика 12 на установочном стержне 11.

Свободные концы мембран 17 и 18 оперты на торцовые поверхности образца 13 исследуемого материала.

Каждая из мембран имеет отверстие для закрепления входных концов двух отрезков волоконных светонодов 19 и 20, выходные концы которых скреплены"с упругими мембранами около их закрепления на установочном стержне 11, напротив выходных концов световодов на фиксирующем стержне 3 установлены фотодатчики. 21 и 22 .регистрации деформации материала.

На торцовых понерхностях неподвижных стаканов 1 и 2 напротив входных концов световодов соответственно 19 и 20 установлены выходные концы неподвижных световодов 23 и 24,входные концы которых закреплены на внутренней поверхности неподвижных стаканон 1 и 2 напротив источников 25 и

26 света, также установленных на неподвижных стаканах 1 и 2.

Выходы фотодатчиков регистрации деформации исследуемого материала подключены к двум входам элементов сравнения-кампаратора 27, выход которого через усилительный блок,включающий корректирующий усилитель 28 и усилитель мощности 29, соединен с управляющей обмоткой исполнительного элемента, и электромагнита 30, жестко установленного внутри неподнижно1080052 го стакана 2, силовой элемент кото-рого (якорь 31) шарнирно связан с одной из сторон подвижной опорной рамки б. Другая сторона подвижной опорной рамки 7 через упругий элемент (пружину 321 связана с подвижным участком тела.

Выходные концы измерительных обмоток а, Ь, с датчика 8 давления и д, e, f датчика 7 давления подключены соответственно к точкам а„, Ъ„, с.„, ; d„, 8„, Х„мостовой схемы, питаемой переменйым током частотой 3-6 кГц от источника 33. Диагональ измерительного моста Ъ,, а„ соединена с усилителем 34, который через ключевой элемент 35, управляемый с выхода компаратора 27, подключен к входу измерительного прибора 36.

Устройство работает следующим образом.

В рабочую часть аэродинамической ,трубы устанавливается неподвижное тело, с помощью установочных колец

14 на внешней поверхности подвижногс датчика 12 закреплен образец 13 исследуемого материала. Включается вся электрическая часть устройства и с выхода фотодатчиков 21 и 22 регистрации деформации материала с нимаю тся сигналы, характеризующие деформацию материала, вызванную установкой образца исследуемого материала 13 на внешней поверхности подвижного датчика 12. На компараторе 27 происходит сравнение поступившего сигнала и зафиксированная разность с учетом, знака, который указывает на какой

:из торцовых поверхностей подвижного кольцевого отсека (передней или зад ней по отношению к набегающему потоку) деформация больше, с выхода компаратора через корректирующий усилитель 28 и усилитель 29 мощности поступает на управляющую обмотку исполнительного элемента (электромагнита 30 I. .В результате происходит смещение силового элемента (якоря

31 ) и шарнирно связанной с ним подвижной опорой рамки 6. Одновременно происходит перемещение подвижного датчика 12 и исследуемого образца

13. Такое изменение положения происходит до тех пор, пока деформация материала станет одинаковой с обеих сторон. Это приводит к тому, что начальные сигналы датчиков 7.и 8 давления обнуляются и на измерительном приборе 36 устанавливается начальная точка отсчета. Подключение прибора 36 к выходу усилителя 34 осуществляется автоматически в момент равенства выходных сигналов фотодатчиков 21 и 22 регистрации деформации материала, т.е. в тот момент, когда датчики 7 и 8 давления не нагружены силами упругой деформации материала, заметно искажающими их показания.

После включения аэродинамической трубы и выхода ее на режим начинается этап непосредственного измерения силы аэродинамического трения на поверхности испытуемого образца 13.

Под действием касательных напряжений подвижной датчик 12 перемещается к торцовой поверхности неподвижного стакана 2. Датчики 7 и 8 давления фиксируют это перемещение и на выходе усилителя 34 появляется сигнал, пропорциональный этсиу,перемещению.

Однако он не поступает на вход изме l5 рительного прибора 36, поскольку ключевой элемент 35 закрыт.

Сигналы с датчиков давления saвисят не только от касательных напряжений на поверхности образца 13 исследуемого материала, но и от упругих сил, возникающих за счет сжатия материала в зазоре между торцовыми поверхностями подвижного датчика 12 и неподвижного стакана 2. Аналогичные силы могут возникать для некоторых материалов и между торцовыми поверхностями подвижного датчика 12 и неподвижного стакана 1. Результатом появления упругих сил . яв30 ляются деформации мембран 17 и 28 и, как результат, смещение оптических осей световодов 20 и 24, 19 и 23.

Изменение коэффициентов пропускания световодов приводит к появлению сигналов на выходах фотодатчиков

21 и 22 регистрации деформации материала, пропорциональных упругим силам, возникающим при сжатии материала между торцовыми поверхностя.ми подвижного датчика 12 и соответственно неподвижных стаканов 1 и 2.

Эти сигналы поступают на входы компаратора 27, а их разность, усиленная в корректирующем усилителе 28 и усилителе мощности 29, - на управ45 ляющую обмотку, исполнительного элемента (электрсиагнита 30 ). .В результате начинается перемещение силового элемента (якоря 31, подвижной опорной рамки б и подвижного датчи50,êà 12 с образцом 13 исследуемого материала. Это перемещение происходит в сторону уменьшения сжатия материала между торцовыми поверхностями подвижного датчика 12 и непод55 вижного стакана 2, т. е. навстречу потоку аэродинамической трубы. Оно происходит до. тех пор, пока сила сжатия. материала между торцовыми поверхностями неподвижного стакана 1 ц и подвижного датчика 12 не уравновесит силу сжатия материала между торцовыми поверхностями последнего и неподвижного стакана 2.

В момент равенства этих сил сигнал с выхода компаратора 27 становитf

1080082

17

19

12

11

20

2b

2 ся равным нулю, и работа следящей системы прекращается, т.е. прекраща1 ется перемещение подвижной опорной рамки б с установленными на ней элементами. Этот момент характеризуется тем, что на исследуемый образец материала 13 действуют только силы аэродинамического трения. Соответствующий этому моменту нулевой выходной сигнал с компаратора 27.открывает ключевой элемент 35, и сигнал с датчиков давления 7 и 8, усиленный усилителем 34, поступает на вход измерительного прибора 36, причем его величина пропорциональна только силам аэродинамического трения.

После измерения силы аэродинамического трения на поверхности исследуемого образца производится остановка аэродинамической трубы и отключение электрической схемы. Для проведения испытаний с другими материалами производится разбор устрой= ства, состоящий в разделении неподвижных стаканов 1 и 2., смещении с помощью микровинта датчика 8 давления и освобождении подвижного датчика 12 с установленными на нем образце 13 материала и установочными кольцами 14. После чего испытываемый образец снимают с поверхности датчика 12. Установка образца другого материала производится в обратном порядке. По окончанию сборки устройства проводится регулировка натяга мембран пружин чувствительных элементов. Контроль регулировки осущест15 вляется по величине сигнала, снимаемого с одного из чувствительных элементов.

Изобретение позволяет повысить точность определения силы аэродинамического трения на поверхности материала, в частности текстильного.

ВНИИПИ Заказ 1327/44

Тираж 823 Подписное

Филиал ППП "Патент", г.Ужгород,ул.Проектная,4