Способ получения частиц кремнезема с покрытием из углерода для производства кремния или карбида кремния в электропечи

Иллюстрации

Показать всеРеферат

1 СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ КРЕМНЕЗЕМА С ПОКРЫТИЕМ ИЗ УГЛЕРОДА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ ИЛИ КАРБИД КРЕМНИЯ В ЭЛЕКТРОПЕЧИ, включаю-р щйй подачу кремнезема и углеводоро1 (:(:вН|; н « « и 1 Х Л |С«Л« |fJM SUM дов в кипящий слой при повышенной температуре, отличающийся тем, что, с целью повышения качества продукта за счет создаиня на частицах кремнезема, сплсшной углеводородной оболочки, обладающей повышенной прочностью сцепления с кремнеземом, в качестве углеводород Я используют тяжелую нефтяную фракцию или каменноугольную смолу, или каменноугольный пек в жидком виде с температурой 2.50с, кипящий слой используют при. 50Ь-700 С и полученныёчастицы кремнезема с покрытиемиз. углерода при 600-800 С отводят из нижней части кипящего слоя, причем частицы, покрыг тие которых содержит углерод в количестве , меньшем стехиометрического, смешивают с исходным кремнеземом и рециркулируют в кипящий слой.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(51) C 01 В 2

1 В 1 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3368377/23-26 (22) 19.06.&1 (31) P 3023297.4 (32) 21.06.80 (33) ФРГ (46) 15.03.84. Бюл. Ю 10 (72) Герт-Вильгельм Ласк (ФРГ) (71) Интернешнл Минералс энд

Кэмикал Лаксембург Сосьетэ Аноним (Люксембург) (53) 546 28(088.8) (56) 1. Ношрр> СЬеш1е-Lexikon, 1966, изд. 6, том 1%, с. 5924, 5927.

2. Авторское свидетельство СССР

Ф186408, кл. С 01 В 31/36, 1966. (54)(57) 1е СПОСОБ ПОЛУЧЕЙИЯ ЧАСТИЦ

КРЕМНЕЗЕМА С IIOKPblTHEM ИЗ УГЛЕРОДА

ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ ИЛИ КАРБИДА

КРЕМНИЯ В ЭЛЕКТРОПЕЧИ, включаю-1 . щйй подачу кремнезема и углеводоро„.80„„40 A дов в кипящий слой при повышенной температуре, отличающийся тем, что, с целью повышения качества продукта за счет создания на частицах кремнезема сплошной углеводородной оболочки, обладающей повышенной прочностью сцепления с кремнеземом, в качестве углеводородов используют тяжелую неФтяную фракцию или каменноугольную смолу, или каменноугольный пек в жидком виде с температурой

250 С, кипящий слой используют при

500-700 С и полученные частицы кремнезема с покрытием-из. углерода при

600-800 С отводят из нижней части кипящего слоя, причем частицы, покры-. тие которых содержит углерод в коли- Я честве, меньшем стехиометрического, смешивают с исходным кремнеземом и рециркулируют в кипящий слой..1080740

2. Способ по п. 1, о т л и ч аю шийся тем, что кипящий слой

Изобретение относится к сырью для производства кремния или карбида кремния в электропечи, в частности к способу получения частиц кремнезема с покрытием из углерода для произ- 5 водства кремния и/или карбида кремния в электропечи.

Известен способ получения частиц кремнезема с покрытием из углерода для производства кремния или карбида кремния в электропечи, который заключается в том, что кремнезем смешивают с мелкозернистым носителем углерода, в частности углем, причем кремнезем и углерод применяют в стехиометрическом соотношении, необходимом для производства кремния или карбида кремния, или углерод применяют в избытке 11.

Недостаток известного способа заключается в том, что выход высокочистого кремния или карбида кремния из полученного сырья не является удовлетворительным. Кроме того, расход электроэнергии, необходимой дляпроизводства кремния и карбида крем-. ния, является относительно высоким..

Йаиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения частиц с покрытием из углерода для производства кремния или карбида о кремния в электропечи, включающий подачу кремнезема и углеводородов в кипящий слой при 800-1150 С Г2 3.

Однако известный способ характе- З5 риэуется недостаточно высоким качеством продукта (часть частиц не имеют сплошного покрытия и прочность сцепления покрытия с частицами является недостаточной). 40

Целью изобретения является повышение качества продукта эа счет создания на частицах кремнезема сплошной углеводородной оболочки, обладающей повышенной прочностью 45 .сцепления с кремнеземом.

Поставленная цель достигается тем, что согласно способу получения частиц кремнезема с покрытием из углерода для получения кремния 50 или карбида кремния в электропечи, включающему подачу кремнезема и углеводородов в кипящий слой при повышенной температуре, в качестве углеводородов используют тяжелую нефтяную фракцию или каменноугольную смолу, или каменноугольный пек в создают и поддерживают подачей противотокоМ водяного пара и инертного газа. жидком виде с температурой 250ОС, кипящий слой используют при 500-700 С и полученные частицы кремнезема с покрытием иэ углерода при 600-800 С отводят иэ нижней части кипящего слоя, причем частицы, покрытие которых содержит углерод в количестве, меньшем стехиометрического, смешивают с исходным кремнеземом и рециркулируют в кипящий слой.

Кипящий слой создают и поддерживают подачей противотоком водяного пара и инертного газа.

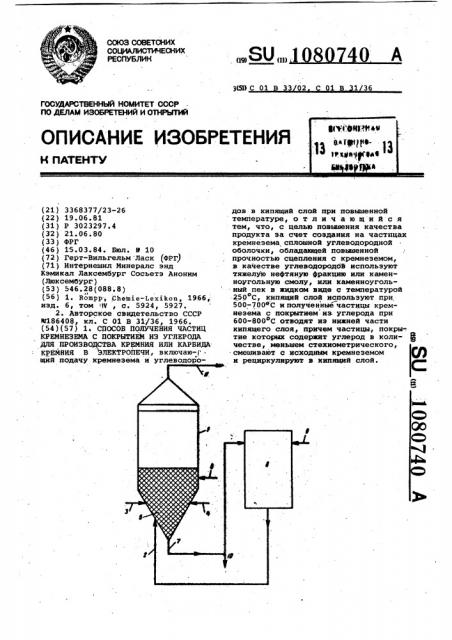

На чертеже представлена установка для осуществления предлагаемого способа.

В реактор 1 по трубопроводу 2 вдувают кремнезем с температурой

600-800ОС. При помощи водяного пара и инертного газа, подаваемых раздельно по трубопроводам 3, 4, создается и поддерживается кипящий слой 5 с температурой 500-700 C. В кипящий слой 5 при помощи сопла вводят жидкие углеводороды с температурой

250 С, которые подают по трубопроводу 6. При этом углеводороды крекингом наносятся на частицы кипящего слоя с образованием покрытия масляного кокса. Частицы с покрытием из углерода отводят из нижней части .кипящего слоя по трубопроводу 7. При этом те иэ отводных с температурой

600-800 С частиц, которые имеют ,покрытие, содержащее углерод в количестве, меньшем стехиометрического, подают в подогреватель 8 на смешивание с исходным кремнеземом, подаваемым по трубопроводу 9. Продукты со стехиометрическим углеродным покрытием отводят по трубопроводу 10.

Из верхней части реактора 1 по трубопроводу 11 отводят газообразные или способные к конденсаци углеводороды.

Пример 1. В кипящий слой

10 т/ч кварцевого песка, имеющий температуру 500-700 С подают 40 т/ч жидкой тяжелой нефтяной фракции или жидкой каменноугольной смолы или жидкого каменноугольного пека, имеющих температуру 250 С. Слой флюидизируют при помощи водяного пара, подаваемого в количестве 10 т/ч.

Получаемые частицы с покрытием из углерода, имеющие температуру 600800 С, отводят иэ нижней части

1080740

Составитель Т Беренштейн

Редактор С. Тимохина Техред Л.Мартяшова КорректорА. Ильин

Заказ 1383/55 Тираж 464

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, москва, Ж-.35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. ужгород, ул. Проектная, 4 кипящего слоя, причем часть частиц (16 т/ч) подают HB производство кремния и карбида кремния в электропечи, а остальные частицы, имеющие покрытие с содержанием углерода, меньшим стехиометрического, вместе с сырьем подают на подогрев до температуры

600-800 С.

Продукты применяют для производства кремния или карбида кремния в электропечи при 1700-1900ОС или

1900-2200ОC. При этом получают

95-97% кремния или карбида кремния при расходе электроэнергии, равном

10 -10,2 квт ч на кг продукта.

Пример 2. Продукт по примеру 1 (1 кг) исследуют на сплошное образование на нем углеродной оболочки путем микроскопии и на прочность сцепления оболочки с кремнеземом путем определения процента зерен, 50% поверхности которых свободны от углеродной оболочки, после обработки в смесительном барабане, работающем .со скоростью вращения 100 об/мин и на половину наполненном продуктом. При этом устанавливают,что 90% зерен покрыты сплошной углеродной оболочкой, причем у 10% зерен 50% поверхности свободны от углеродной оболочки.

Пример 3 (сравнительный). ряют пример 1 с той разницей, :Повто что процесс проводят а) при 350-450 С с использованием жидкой тяжелой нефтяной фракции с температурой 250 С (спит f); б) при 750-800ОС с использованием жидкой тяжелой нефтяной фрации с температурой 250 С (опыт (t) в) при 900-1150 С с использованием газообразных углеводородов (опыт Е ).

Качество продуктов опытов g — - В исследуют описанным в примере 2 образом.

При этом устанавливают следующий

„процент зерен, покрытых сплошной оболочкой:

15 55% в случае опыта 1 (ниже предлагаемого температурного предела);

90% в случае опыта П(выше предлагаемого температурного предела);

65% в случае опыта ф (согласно прототипу).

Кроме того, устанавливают следующий процент зерен, 503 поверхности которых свободны от углеродной оболочки:

40% в случае опыта I, 10% в случае опыта

25% в случае опыта а

Сравнение данных примеров 2, 3 свидетельствует о достижении цели

30 изобретения.