Бисерная мельница

Иллюстрации

Показать всеРеферат

ВИСЕРНАЯ МЕЛЬНИЦА ДЛЯ тонкого измельчения твердых йеществ, содержащая корпус, вал с дисками, : средство для ввода измельчаемого вещества и средство для вывода готового продукта, отличающаяся тем, что, с целью улучшения качества продукта, получения более равномерного его состава по размерам частиц, увеличения производительности и уменьшения удельного расхода электроэнергии, диски вьтолнены по периферии двояковогнутьми с утолщением по их наружно 4у диаметру , равным 15-40% максимального расстояния между двумя соседними дисками . S -J 00 О 00 tf, ф /J

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

3(Я) В 02 С 17 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВ,Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3569260/29-33 (22) 03 ° 01.83 (46) 23,03.84, Бюл, Р ll (72) В.М. Ахтеров, Е.Б. Манусов, В.Л. Перов, М.С. Сайдалиев, И.Б. Парижер, В.С. Котиков, В.М. Михайлов, Н.Н. Лапшин и Б.И. Бунцельман (71) Государственный ордена Знак

Почета научно-исследовательский и проектный институт лакокрасочной промышленности (53) 621.926.5(088 ° 8) (56) 1. Ермилов П.И. Диспергирования пигментов, N. Химия, 1971, с. 27 4-27 5.

2. Патент CIIIA М 3652021, кл. В 02 С 17/16, 1972 (прототип).

„„SU„„1080860 А (54) (57) БИСЕРНАЯ МЕЛЬНИЦА дЛя тонкого измельчения твердых веществ, содержащая корпус, вал с дисками, средство для ввода измельчаемого. вещества и средство для вывода готового продукта, о т л и ч а ю щ ая с я тем, что, с целью улучшения. качества продукта, получейия более равномерного его состава по разме- . рам частиц, увеличения производительности и уменьшения удельного расхода электроэнергии, диски выполнены IIo периферии двояковогнутыми с утолщением по их наружному диаметру, равным 15-40% максимального рас- стояния между двумя соседними дисками.

1080860

Изобретение относится K машиностроению для тех процессон, в которых применяется тонкое измельчение, и может применяться в химических производствах, например в лакокрасочной промышленности,. пищевой и других отраслях народного хозяй. ства.

Известно несколько типов бисерных мельниц, создающих комбинированные тангенциально-радиальные потоки с одновременным смещением в осевом направлении и содержащих корпус и размещенный н них смесительный элемент, например вал с закрепленными на нем с помощью спиц кольцевыми дисками, или набор эксцентриковых колец (дисков), или набор больших шнековых элементов (1).

Наиболее близкой к изобретению по технической сущности является бисерная мельница, содержащая корпус, нал с дисками, средство для ввода измельчаемого материала и средство для вывода готоного продукта C2 ).

Недостатками известных конструкций бисерных мельниц являются существенная неоднородность измельчен.,ного продукта по размерам частиц и, вследствие этого, недостаточно высокое качество продукта и большой удельный расход энергии, так как между цилиндрическим корпусом мельницы и дискамй имеется довольно большой зазор, который служит для осевого перемещения измельчаемого вещества от входа в аппарат к выходу из него, при этом не вся масса вещества хорошо и равномерно перемешивается, а время пребывания ве, щества в аппарате для разных частиц сильно различается. При этом одни частицы измельчаются больше, чем это необходимо, и на это напрасно расходуется энергия, а другие частицы имеют большие размеры.

Цель изобретения - улучшение качества продукта, получение более равномерного его состава по размерам частиц, увеличение производительности и уменьшение удельного расхода электроэнергии.

Поставленная цель достигается тем, что в бисерной мельнице для тонко,го измельчения твердых веществ, содержащей корпус, вал с дисками, средство для ввода измельчаемого вещесттва и средстно для вывода готового продукта, диски выполнены по периферии двояковогнутыми с утолщением по их наружному диаметру, равным 15-40% максимального расстояния между двумя соседними дисками.

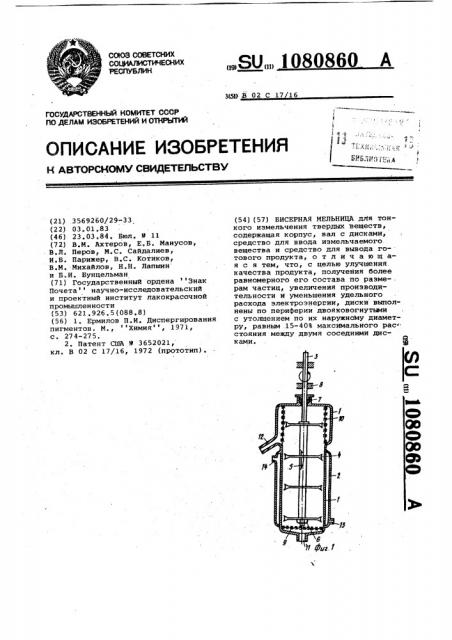

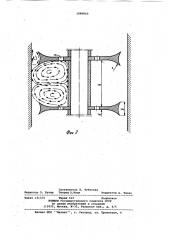

На фиг. 1 изображена бисерная мельница вертикальный раэрез1 на фиг. 2 - элементы профиля дисков и . направленные потоки внутри бисерной мельницы.

10 над днищем закреплена сетка 9. Верхняя часть цилиндрического корпуса имеет расширенную часть, внутри которой также закреплена сетка 10.

Гладкая. цилиндрическая часть корпуса с сетками 9 и 10 вместе с крышкой образуют замкнутый объем, заполненный мелющими телами.

Мелющие тела - бисер, представляют собой шарики, выполненные из

20 металла, стекла, твердых окислов или сплавов. Размер шарика больше размера ячейки сетки.

В днище корпуса расположен mry,цер 11, который вместе с насосом (не

25 показан) служит средством для ввода суспензии грубо измельченного вещества. Грубое измельчение до размеров частиц,.при которых они свободно проходят через сетку 9, яв30

Бисерная мельница состоит из цилиндрического корпуса 1 с водяной рубашкой 2, н котором размещен вал.

3 с закрепленными на нем дисками 4.

Между дисками на валу насажены дис танционные втулки 5 и вместе с дисками стянуты гайкой 6. Вал 3 уплот-нен н корпусе сальником 7. Вал укреплен в корпусе консольно и потому имеет укрепление на корпусе опоры 8.

В нижней внутренней части корпуса ляется подготовительной операцией перед тонким измельчением. Средством для вывода измельченного вещества является сетка 10 и штуцер 12.

В водяной рубашке 2 для съема избыточного тепла имеются штуцер 13 для ввода хладагента и штуцер 14 для вывода хладагента.

Диски 4 на валу 3 имеют двояковогнутую форму по периферии с радиусом закругления, причем радиус закругления выбирается таким образом, чтобы утолщение дисков по их наружному диаметру, т.е. величина

Ь- 6 (фиг. 2), составляла от 15 до 4

40%, преимущественно от 15 до 20%, максимального расстояния h между двумя дисками (фиг. 2).

При уменьшении радиуса закругления профиля поперечного сечения диска уменьшается влияние корпуса мешалки на истирание вращающейся мас сы, а при увеличении этого радиуса увеличивается ударное действие вращающейся массы о цилиндрическую стенку корпуса и соответственно уменьшается скорость циркуляции масаы в осевых плоскостях, создающая основной истирающий момент на очень большой суммарной поверхности всех мелющих шариков. Торцевая понерхность дисков представляет собой вогнутую поверхность вращения, Вблизи осн дисков в них имеется несколько отверстий для прохода измельчаемой массы н объем между дисками в осевом направлении.

1080860

Бисерная мельница работает следующим образом.

Подготовленная измельчаемая масса вместе с жидким компонентом подается насосом в штуцер 21 мельницы и, проходя между мелющими телами (твер- 5 дыми шариками), заполняет весь свободный объем бисерной мельницы.

При вращении вала 3 диски 4, вследствие силы трения, увлекают во вращательное движение вокруг вала 19

3 всю массу, состоящую из мелющих тел и иэмельчаемого вещества. Однако вследствие проскальзывания дисков относительно вращающейся массы и каждых частичен относительно друг друга скорость вращения относительно вала 3 частиц будет различной, постепенно уменьшаясь от дисков к средней зоне между двумя дисками.

Вследствие вращения массы вокруг вала 3 все частички приобретают центробеж-2О ную силу, которая будет разной для различных частиц.

Попадая на закругленные части дисков, частицы приобретают траекто- 25 рию под некоторым углом к образую-щим цилиндрического корпуса l. При этом тормозящее действие корпуса на движущуюся частицу минимально, Гос::-.:ольку центробежная сила в . 3Q центральной зоне между дисками значнтел.:-яо меньше, чем около дисков, и о..-"ю ная сила ударов частиц не гаси .сл о стенку корпуса„частицы отражаются от нее под некоторым углом, и таким образом создается интенсивное циркуляционное движение частиц в осевых плоскостях мельницы.

При этом огромное количество мелющих и измельчаемых тел не только описывают замкнутые кольцевые траектории, но и вращаются вокруг собственной оси. Вогнутая торцевая поверхность дисков также увлекает эа собой частицы, которые под действием центробежных сил перемещаются в междисковое пространство, а оттуда им на смену поступают другие частицы. Таким образом, истирание измельчаемых частиц в каждый момент происходит на очень большой поверхности, описываемой всеми точками контакта.

В зависимости от размера аппарата увеличение интенсивности истирания и производительности аппарата возрастает от 5 до 15%, причем большее увеличение производительности соответствует большему размеру аппарата. На столько же уменьшается расход электроэнергии. При этом одновременно происходит и увеличение однородности по размерам частиц. Если, например, об однородности частиц судить по разности между размерами самых Крупных и наиболее вероятных, частиц, то применение предлагаемого технического решения может дать увеличение однородности частиц на

10-203.

1080860

Составитель Л. Чубукова

Редактор О. Бугир Техред О. Неце Корректор A. Тяско

Заказ 1413/5 Тираж 616 Подписное

BIIHHIIH Росударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал tll!II Патент, г. Ужгород, ул. Проектная, 4