Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок

Иллюстрации

Показать всеРеферат

1. Способ горячей прокатки полос, включакяций нагрев заготовки формирование на торцовой части заготовки в направлении прокатки йрофильного выступа, симметричного относительно продольной оси я после дующую прокатку в линии неирерывного стана, о т л и ч а ю ц и и с я тем, что, с целью снижения энергетических затрат путег исключения уши-г рения торцов заготовок при формировании выступов и обеспечения возможности регулирования размер рции и формой выступов на заготовках всего сортамента, выступы формируют, путем частичного обжатия широких граней с величиной наибольшего обжатия 0,10 ,4 исходной толщины заготовки,причем ширину деформируемой зоны принимают равной 0,25-0,75 ширины заготовки , а ее длину определяют по следукхцему математическому выргокению: „ а , (Л С где а 100... 200 мму Цфдлина профильного выступа, мм; Ь - длина дефо{Н4ируемой зоны, § мм. 2. Устройство для формирования профильных выступов на торцах заготовок , содержащее эксцентричные о х валки, отлич ающееся тем, что, с целью обеспечения возможности формирования выступов заданной геометрии при одновременном исключении уширения на торцах заготовок, каждый валок выполнен с выпуклостью, равной

(19) (11) СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

Ц511 В 21 В 1/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

AO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 . (21) 3394841/22-02 (22) 05.02.82 (46 ) 23. 03. 84. Бюл. Р 11 (72) B. В. Веренев, В.A. Цуркан, П.Я.Скичко,- В.И.Пономарев и И.А.Бобух (71) Институт черной металлургии и Научно-исследовательский проектноконструкторский технологический инс.титут тяжелого машиностроения ПО "Ново-Краматорский машиностроительный (53) 621.771.07(088.8) (56) 1. Франценюк И.В. и др. Устранение ударов при захвате на широкополосном стане путем изменения формы концов слябов. - Бюллетень ЦНИИинформчермет, 1975, М 3, с. 39-40.

2. Авторское свидетельство СССР

Р 865440, кл. В 21 В 1/26, 1980.

3. Авторское свидетельство СССР

Р 269119, кл. В 21 В 1/04, 1970.

4. Авторское. свидетельства ("„ССР

В 356719, кл. В 21 В 1/22, 1970. (54) СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС

И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПРОФИЛЬНЫХ ВЫСТУПОВ НА ГОРЦАХ ЭАГОГОВОК. ,(57) 1 ° Способ горячей прокатки полос, включающий нагрев заготовки, формирование на торцовой часты заготовки в направлении прокатк» профильного выступа, симметричйого относительно продольной оси, и после дующую прокатку в линии непрерывноro стана, о т л и -ч а ю шийся тем, что, с целью снижения энергетических затрат путег исключения уши-. рения торцов заготовок прн формировании выступов и обеспечения возможности регулирования размецрми и

/ формой выступов на заготовках всего сортамента, выступы формируют, путем частичного обжатия широких граней с величиной наибольшего обжатия 0,10,4 исходной толщины заготовки,причем ширину деформируемой зоны принимают равной 0,25-0,75 ширины заготовки, а ее длину определяют по следующему математическому выражению:. L**e a, 1 где а 100...200 ми ;

1 - длина профильного выступа, мм1

" — длина деформируемой зоны, ЪК, 2. Устройство для формирования профильных выступов на торцах заготовок, содержащее эксцентричные валки, о т л и ч а ю щ е е с я тем, что, с целью обеспечения возможности формирования выступов заданной геометрии при одновременном исключении уширения на торцах заготовок, каждый валок выполнен с выпуклостью, равной (1,0-2,0) ° 10 величины диа метра валка, и эксцентриситетом

0,5-1,0 выпуклости.

1080889

Изобретение относится к прокатному производству и может быть исполь зовано при прокатке листов и полос иа толстолистовых и широкополосных станах.

Известен способ горячей прокатки полос, в котором перед подачей заготовки в стан осуществляют предварительную обработку ее головной части в виде шевронного выступа для снижения динамических нагрузок в момент захвата заготовки 1), Однако шевронная конфигурация конца заготовки не является оптимальной в части снижения динамических нагрузок, при этом после первого обжатия заготовки клиновидность переднего конца устраняется, и для снижения ударных нагрузок захвата в последующих клетях стана необходи-. ма повторная обработка переднего конца.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ горячей прокатки полос, включающий нагрев заготовки, формирование на торцовой части заготовки профильного .выступа, симметричного относительно. продольной оси, и последующую прокатку в линии непрерывного стана (2).

Однако известный способ прокатки приводит к систематическому образо- ванию удлиненного выступа на заднем. торце заготовки в два-три раза большего, чем на переднем. При повышенных обжатиях в последующих кле-. тях, что имеет место в реальных условиях прокатки полос определенного сортамента, профильный выступ на заднем торце заготовки не устраняется, что в конечном итоге приводит .к увеличению отхода металла в обрезь на ножницах перед чистовой группой клетей непрерывного стана. Вместе с тем, в большинстве случаев нет не- обходимости в формировании выступа на заднем конце заготовки. Ввиду того, что средняя часть широких граней подвергается большими обжатиями по сравнению с боковыми участками, концевые части эаготовки получают дополнительное уширение, тем большее, чем больше разность обжатий.

Наличке дополнительного уширения ухудшает захват заготовки вертикальными валками при последующей прокатке в черновой группе стана, а повышенные обжатия в средней части способствуют вдавливанию окалины в металл, что приводит к браку готовой п.

Известно устройство для формиро" вания профильных выступов на торцах заготовок, установленное в линии непрерывного стана, состоящее иэ поворотных профилированных секторов Pg . ь*а Гь, 100-200 мм ; длина профильного выступа, MM g длина деформируемой зоны, l4M е

60 где а=

Ь,После выхода из предыдущей прокатЬой клети заготовку подают в, профилированные секторы. Последние обжимают передний конец заготовки, в результате чего формируется профи5 лированный по толщине заготовки передний торец.

В случае калибровки сегментов с параметрами, необходимыми для де- формации переднего конца согласно

16 предлагаемому способу, формирование профильных торцов заготовки практически не происходит. Это .объясняется тем, что заготовка подается в непригодные секторы с 5 усилием, равным усилию выталкивания ее иэ предыдущей клети. При этом в секторах происходит прокатка с подпором, которая характеризуется практически полным отставанием металла относительно валков, и течение металла происходит в сторону, противоположную направлению движения заготовки.

Наиболее близким к предлагаемому по технической сущности является устройство, содержащее эксцентричные валки f4).

Однако известное устройство не позволяет формировать на концевых частях заготовок заданной геометрии профилированных выступов, а при обжатии концевых частей заготовок происходит их,уширение, что приводит к дополнительным затратам энергоресурсов.

Целью изобретения является снижение энергетических затрат путем исключения уширения торцов заготовок при формировании выступов и обеспечение возможности регулирования раз40 мерами и формой выступов на заготовках всего сортамента.

Поставленная цель достигается тем, что согласно способу горячей прокатки полос, включающему нагрев

45 заГотовки, формирование на торцовой части заготовки в направлении про катки ирофильного выступа, симметричного относительно продольной,оси, и последующую прокатку в линии непрерывного стана, выступы формируют путем частичного обжатия широких граней с величиной наибольшего обжатия 0,1-0,4 исходной толщины заготовки, причем ширину деформируемой эоны йринимают равной 0,25-0,75 ширины заготовки, а ее длину определяют по следующему математическому выражению:.1080889

В устройстве, содержащем эксцент,ричные валки, каждый валок выполнен с выпуклостью, равной (1,0-2,0) 10 величины диаметра валка, и эксцентриситетом 0,5-1,0 выпуклости..

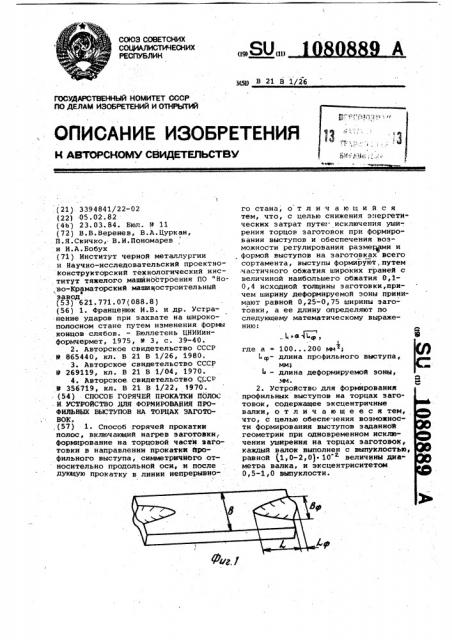

На фиг. 1 изображена заготовка .с профильными выступами, общий вид

caepxyi на фиг. 2 — верхний валок устройства и исходное положение заготовки перед формированием выступа; на фиг. 3 — то же, вид сверху; на 10

Фиг. 4 и 5 - верхний валок устройства в процессе формирования выступа на заготовке;. на фиг. 6 и 7 — конфигурация профилированного выступа.

Способ для Формирования профили- )5 рованного выступа 1 на переднем торце заготовки 2 осуществляется .c помощью устройства, содержащего два горизонтальных валка 3 с выпуклой бочкой 4, выполненной эксцентрично относительно оси О» опорных шеек.

Валки 3 устройства устанавливают в исходное положение (фиг. 2 и 3У, чтобы раствор между валками при заданном положении нажимного устройства был наибольшим и равным исходной толщине Н заготовки 2. Задаются требуемой величиной L фигурного выступа, и по зависимости L = и Д, где о = 100...200 мм, определяют длину L деформируемой эоны. Представленная зависимость получена из условия равенства объема металла деформированной эоны и фигурного выступа торца заготовки. при определении длины деформируемой зоны предпочтительно пользоваться аналитическим выражением для коэффициента .О: а=(О,ТБи РНО ((3 e)) ь

40 где. Но — исходная толщина заготовки; и Š— выпуклость и эксцентри- = ситет бочки валка относительно оси опорных шеек валка; 45 - средний диаметр бочки валка;

3,14.

Затем нагретую заготовку 2 шириной В с пРямым передним торцом по рольгангу пропускают между валками .на расстояние от вертикальной плоскости, в которой лежат оси 0 шеек 5 валков 3 фиг. 2 и 3) . Приводят во вращение валки. 3 навстречу направлению прокатки (фиг; 4 и 5). При этом передний конец заготовки обжимается. 3а счет выпуклости и эксцентриситета бочки вращающихся валков толщина плоской заготовки вдоль ее оси на расстоянии Ь уМеньшается от первоначального значения

Н до некоторого значения Н i Hy а ширина деформируемой зоны плавна возрастает от нуля {точка 0, фиг.4 и 5) до величины 8 (фиг. 1 и 7) . - 65

Ввиду выпуклости бочки одноэременно с увеличением обжатия по толщине воэврастает площадь контакта валка с заготовкой. Благодаря совместному воздействию выпуклости бочки .валка h и ее эксцентриситета деформируемый объем металла смещается в направлении переднего конца заготовки, образуя при этом фигурный в лане торец (фиг. б и 7) . Ширина В выступа

Фигурного торца равна длине бочки валка

После формирования переднего торца заготовки 2 валки 3 устанавливают в исходное положение (фиг. 2). Чтобы сформировать задний торец заготовки, ее по рольгангу подают вперед до тех пор, пока в валках не останется задний конец заготовки длиной L, величина которого определяется аналогичным образом как н дйя. передней .части заготовки с учетом требуемого значения величины фигурного выступа для заднего торца.

Приводят во вращение валки в направлении прокатки и аналогичным образом формируют задний торец заготов ки, которую затем подают к рабочим .клетям.

Наличие выпуклых и утоненных торцов заготовки способствует улучшению захвата металла валками и снижению ударных нагрузок при последующей прокатке. Сформированные выпуклые. торцы заготовки при прокатке в каждой последующей клети сохраняются, при этом величина их выступа увеличивается пропорционально коэффициенту вытяжки. В связи с этим применение предложенных способа и устройства о еспечив. ет укаэанный положительный эффект во всех клетях непрерывного листопрокатного стана.

Для снижения ударных нагрузок необходимо формировать величину ripoфилированного выступа, равную 50

150 мм. При существующих диаметрах бочки рабочих валков черновых клетей широкополосных станов, лежащих в пределах.900-1200 мм, величина выпуклости бочки, равная 1,0 -10 их диаметра, позволяет получить наименьшую необходимую величину выступа Фигурных торцов (50 мм); При величине выпуклости, большей 2,0 10 диаметра бочки, образуется величина выступа больше 150 мм, при которой обреэь металла превышает нормативные расходы.

Наиболее целесообразным значенЯем эксцентриситета Е с точки зрения получения оптимальной Формы торцов является Е = 0,5-1,0 величины выпуклости 8 . Толька при выполнении этого условия возможно осуществление плавной деформации сдвигае» мого абъема металла с постепенньич

1080889 ° б ортамента заготовок (слябов) составяет 1000-1450 . Длина бочки выбрана равной ЬЗ = 0,3 х 1450 = 450 мм. ирина заготовки равна В = 1300 мм, ее исходная толщина Н = 250 вм.

Требуется сформировать передний торец заготовки (сляба) с величиной профилированного выступа L+ = 70 мм. учетом принятых параметров устройства (О, E и 9)) и исходной толщины заготовки é по приведенным Формуам определяем коэффициент а

140 мм" и длину деформируемой эоны

1180 мм. Длина деформируемой зоны не должна превышать половины лины дуги окружности бочки валка.

Перед началом работы устройства . путем поворота валков устанавливают между ними наибольший зазор. Затем с помощью нажимного механизма задают между ними величину межвалкового зазора, равного исходной толщине заготовки Н . После этого по рольгангу подают нагретую заготовку в устройство на расстояние ь

1180 мм от оси валков (фиг. 4 и

5) . Величина требуемого расстояния

L может регулироваться, например, упором, устанавливаемым на уровне рольганга эа устройством.

Приводят во вращательное движение валки 3, которые, выталкивая заготовку, обжимают ее передний конец на ширине, равной дли..е бочки Lg = 450 мч. При этом толщина >q торца на переднем конце заготовки в редией ее части за счет выпуклости и эксцентриситета бочки составит Н,< Нф - 2 { 8 + Я ) 190 мм.В езультате обжатия заготовки в редлагаемом устройстве на переднем е конце формируется профилированный в плане торец (фиг. 1 и 7) с еличиной выступа 4+ = 70 мм, имеюего ширину Ьф = 450 мм. Аналогичым образом Формируют задний торец заготовки.

Дйапазон изменения величин выуклости б и эксцентриситета 6";

ыбран исходя из технологических пааметроВ процесса обработки слябов их размеров, а также с учетом онструктивных параметров прокатных алков, применяемых с широкополосых станах.

На современных широкополосных стаах прокатывают слябы с исходной олщиной 150-300 мм, а диаметр проатных валков равен 900-1200 мм. елесообразно для изготовления предагаемого устройства применять отуживщие свой срок прокатные валки.

По приведенным Формулам рассчитыают значения необходимой длины деормируемой зоны 4 . Данные расчеов приведены в таблице. увеличением ширины деформируемой ;. с зоны от нуля (точка О, фиг. 4 и 7) л до значения ширины Sq непосредственно на торце. В противном случае Ш (6) протяженность эоны деформации заготовки по ширине, рави и всей длине валка, и площадь контакта металла с валками значительно возрастают, и на переднем торце вместо С плавного образуется менее эффектив- ный с точки зрення снижения ударных 10 нагрузок ступенчатый выступ (пунктир- л ные линии на фиг. 7). Кроме того, в значительной мере начинает проявляться уширение концов заготовки.

При малом значении эксрентрисиФета 15 д (с 0,5 8) эффективность формирования торцов резко снижается, в частности, при указанных размерах бочки валков не образуется величина выступа более 50 мм.

Длина бочки, равная 0,25-0,75 ширины 8 прокатываемой заготовки, обеспечивает наиболее эффективное снижение ударных нагрузок. При длине бочки L3, равной менее 0,25 ширины заготовки, на торцах образуется только узкий выступ, который при прокатке в последующих клетях сильно утоняется и приводит к застреванию переднего конца раската на транспортном рольганге. При длине бочки более 0,75 ширины заготовки образуются очень широкие выступы, при этом эффект снижения ударных нагрузок существенно падает, и, кроме того, появляется значительное уши- 35 с рение концов заготовки.

Поскольку в станах горячей про- 1 катки наибольшие абсолютные ударные р нагрузки возникают при захвате и п выбросе широких заготовок (слябов) 40 е и именно при их прокатке необходимо в наибольшей степени снижать удары, в длину бочки необходимо принимать щ равной 0,25-0,30 наибольшей ширины н заготовок из прокатываемого на ста- 45 не сортамента. B этом случае по отношению к узким заготовкам длина п бочки составит 0,6-0,7 их ширины, в что еще допустимо. р

Пределы изменения коэффициента 50

g = 100-200 мм определены с учетом к диапазона изменения параметров 3 в

,0 .иНд. н

Пример. Устройство для осуществления способа представляет со- 55 н бой клеть с двумя кинематически свя- т занными валками с выпуклой бочкой, к выполненной эксцентрично относительно оси опорных шеек. л

Диаметр бочки рабочих валков D сл составляет 1000 мм. Величина выпуклости равна 8 = 1,5 -10 х 1000 = в

15 мм, эксцентриситет 6 = 1,0 х Ф х15 мм=15 мм.ширина. прокатываемого т

1080889

Толщина заготовки На мм

Средний диаметр бочки валка 2 а, MM мм

1080

300

0,2 ° 10 0,5 150

1200

1880

150

810

150

0,2 ° 10 1,0 115

1410

150

1200

770 ф

150

0,2 ° 10 0,5 110

1330

150

1200

150

770

0,2 ° 10 1,0 110

1330

900

150

При последующей прокатке в клетях стана благодаря наличию профилированных выступов улучшается захват заготовок валками и в 1,5-3 раза снижаются ударные нагрузки во всех клетях стана, что увеличивает долговечность оборудования.

Улучшение услОвий захвата по сравнению с применяемым способом

40 прокатки слябов с прямыми торцами на широкополосных станах горячей прокатки позволяет увеличить обжатия в клетях на 5 мм или вести прокатку заготовок равной ширины, исходная толщина которых увеличена на 5 мм.

Это приведет к повышению производительности, например, на широкополосном стане 1700 примерно на 0,05%.

1080889 г.У

ВИИИПИ Заказ 1421/7

Тыраа 796 Лодпи сное Фнлиад ППП "Патент", г.Ужгород, ул.Лроеитная,4