Способ изготовления топоров

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТОПОРОВ , путем ре з.ки проката на мерныезаготовки , их нагрева, а также формообразования элементов топора с последующей термической обработкой и отделкой, отличающийся тем, что, с целью снижения трудоем; кости и повьошения производительности . От проката отрезают мерную заготовку массой, равной массе нескольких заготовок топоров, формообразование топоров осуществляют путем ,, раскатки мерной заготовки в диск с сечением, равным сечению топора, с одновременной прошивкой в нем центрального отверстия, после чего раскатанную заготовку разрезают на секторы с массой каждого из них, равной массе одного топора, после чего формируют обух топора осадкой. 2. Способ по п. 1, о т л и ч аю щ и и с я тем, что раскатку мерной заготовки в диск и прошивку в нем центрального отверстия осу (Л ществляют путем торцовой прокатки. ,

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (П) 3(51) В 21 Н 7 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

Ыо 1(, 1 4

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3527446/25-27 (22). 27.12 82 (46 ) 23.03. 84. Бюл. Р 11 (72) B.Â.Íàãîâèöûí, В.II.Áàðñóêoâ, Н.Н.Кохан, М.A.Лойферман и В.Г.Миронов (53) 621.73(088.8) (56 ) 1. Технологический процесс изготовления поковки, штамповки ВСНХ, Брянский завод дормашин, 1978.

2. Авторское свидетельство СССР

Р 416217, кл, В 21 Н 7/06, 1972 (прототип). (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ ТОПОРОВ путем резки проката на мерные . заготовки, их нагрева, а также формообразования элементов топора с последующей термической обработкой и отделкой, отличающийся тем, что, с целью снижения трудоемкости и повышения производительности, от проката отрезают мерную заготовку массой, равной массе нескольких заготовок топоров, формообразование топоров осуществляют путем „ раскатки мерной заготовки в диск с сечением, равным сечению топора, с одновременной прошивкой в нем центрального отверстия, после чего раскатанную заготовку разрезают на секторы с массой каждого иэ них, равной массе одного топора, после чего формируют обух топора осадкой.

2. Способ по п. 1, о т л и ч аI ю шийся тем, что раскатку мерной заготовки в диск и прошивку Ф в нем центрального отверст)(я осуЖ ществляют путем торцовой прокатки.

1080908

Изобретение относится к обработке металлон давлением и может быть использовано при производстве топоров.

Известен способ поштучного изготовления TQIIopoB иэ круглого прока- 5 та, включающий подогрев штанги и резку заготовок, нагрев и штамповку с образованием заусенца IIo контуту топора, обрезку заусенца и прошивку отверстия в обухе, правку полот- 10 на топора, заточку и отделку 51 3.

Недостатками способа являются повышенные энергоэатраты при формообразовании тонкого полотна, отходы металла на заусенец, вес которого равен весу топора, а также большая трудоемкость.

Известен способ изготовления топоров путем резки проката на мерные заготовки их нагрева, а также формообразования элементов топора с последующей термической обработкой и отделкой 2

Недостатками известного способа являются повышенная трудоемкость и пониженная производительность процесса.

Целью изобретения является снижение трудоемкости и повышение производительности процесса.

Поставленная цель достигается тем, что согласно способу изготовления топоров путем резки проката на мерные заготовки иэ нагрева, а также формообразования элементов топора с последующей термической обра- 35 боткой и отделкой, QT проката отрезают мерную заготовку массой, равной массе нескольких заготовок топоров, формообразование топоров осуществляют путем раскатки мерной заготов- 40 ки в диск с сечением, равным сечению топора с одновременной прошивкой в нем центрального отверстия, после чего раскатанную заготовку разрезают на секторы с массой каждо- 45 го из них, равной массе одного топора после чего формируют обух топора осадкой. При этом раскатку мерной заготовки в диск и прошинку в нем центрального отнерстия осуществляют путем торцовой прокатки. 50

Массу заготовки определяют по формуле

М=К вЂ” — — m (1)

360 п

55 где К вЂ” коэффициент, учитывающий отходы (К)1);

n -" угол сектора диска, прокатанного иэ мерной заготовки, . ш - масса топора.

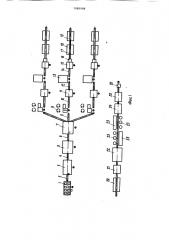

На фиг. 1 показана линия, на кото- рой осуществляют предлагаемый способ; на фиг. 2 — форма заготовки до торцовой, прокатки (а) и после (6) на фиг. 3 - форма заготовки н плане до обрезки заусенца диска (с1) и пос- 65 ле (б); на фиг. 4 — форма эаготонки после разрезки на сектора, план, на фиг. 5 — схема разрезки диска сдвигом в условиях всестороннего сжатия нафиг. 6 — форма заготовки до осадки части сектора (a) и после (б), на фиг. 7 — форма заготовки до прошивки отверстия обуха на горизонтально-коночной машине (а) и после (), Способ реализуется на поточной .линии, состоящей из кузнечного индукционного нагревателя 1 для нагрева заготовок с механизмами подачи и выдачи, транспортера 2 для передачи нагретой заготовки к стану торцовой прокатки, стана 3 торцовой прокатки для раскатки заготовки н диск с одновременной прошивкой центрального отверстия в диске, транспортера 4 для передачи диска к кривошипному прессу 5 двойного действия для надрезки диска на

1/3 его высоты и обрезки заусенцев, транспортера 6 для передачи диска к второму кривошипному прессу 7 двойного действия для надрезки диска с другой стороны на 1/3 его высоты и разделения диска на сектора, транспортеров 8 для передачи секторов по отдельным потокам на индукционные установки 9, транспортеров 10 для передачи секторов на кривошипные прессы 11 для осадки обуха, транспортеров 12 для передачи секторов к горизонтально-коночным машинам 13 для прошивки отверстия в обухе, транспортеров 14 для передачи топоров на заточные станки 15 для заточки лезвия.

Кроме того, линия содержит устройство 16 для передачи топора на транспортеры 17 с крючковыми захватами, нагревательные щелевые печи 18, закалочные масляные ванны 19, отпускные печи (соляные ванны,) 20, камеры 21 для охлаждения, устройства 22 для очистки топора, устройства 23 для полировки лезвия топора," камеры 24 для покраски топора, суалльные камеры 25 и места 26 для упаковки топора. (.йособ изготовления топоров осуществляют следующим образом.

Заготовку с определенной по формуле (1) массой нарезают из крупносортного проката на пресс-ножницах (не показаны!. Сорт проката, исходя из условия продольной устойчивости заготовки, подбирается таким образом, чтобы исходное отношение Н/D заготовки не превышало 1,5. После нагрева н кузнечном индукционном нагревателе 1 заготовки с помощью транспортера 2 передают на стан 3 торцовой прокатки, состоящий из гидравлического пресса с приставкой для торцовой прокатки. На стане тор1080908

Стойки 30 подпружинены упругими элементами 31. При движении разрезного пуансона 32 другая половина секторов, также находясь в условиях двухстороннего сжатия, смещается относительно неподвижных секторов, При обрезке заусенцев и раэреэке диска на сектора в условиях двухстороннего сжатия утяжина и острая кромка по периметру секторов не образу ются.

Транспортеры 8 передают сектора на индукционные нагреватели 9 для местного подогрева сектора. Транспор- 55 теры 10 передают заготовки на кривошипные прессы 11, где осуществляют осадку части сектора с получением необходимой форьы обуха без отверстия. Транспортеры 12 передают полу- Я) цовой прокатки заготовку раскатывают в диск с одновременной прошивкой центрального отверстия, что мо- жет быть осуществлено за счет действия в центре заготовки дополнительных напряжений растяжения, сни- 5 жающих усилие прошивки. Диск после прокатки имеет сечение от отверстия к периферии, равное сечению топора от обуха к полотну. Далее транспортер 4 передает диск на кривошипный обрезной пресс 5 двойного действия, на котором во время хода прижима со специальными радиальными ножами-выступами осуществляют надреэку диска на 1/3 толщины на сектора с объемом, равным объему топора.

Во время хода обрезного пуансона осуществляют обрезку внутреннего и наружного заусенцев диска приI

>о чем оставляют часть наружного заусен- " ца в нескольких местах для фиксации диска на следующей операции.

Транспортер 6 передает диск на кривошипный обрезной пресс 7 двойного действия, на котором во время хода прижима со специальными радиальными ножами-выступами осуществляют надреэку диска с обратной стороны на 1/3 толщины напротив нанесенных надрезов. Во время хода разрезного пуансона осуществляют раэреэку диска на сектора путем приложения двухстороннего усилия к его торцовым поверхностям. На этой же операции удаляют фиксирующйе выступы наруж- - 35 ного заусенца. Разрезку сдвигом в условиях двухстороннего сжатия осуществляют эа счет прижима половины екторов диска 27 (на фиг. 4 эаштихованы )между жесткими стойками 28 4р режущими кромками и прижимами 29. фабрикаты топора на горизонжальноковочные машины 13, на которых осуществляют прошивку отверстия обуха.

Транспортеры 14 передают топоры на станки 15 для заточки лезвия.

Устройства 16 передают топоры на транспортеры 17 с крючковыми захватами, посредством которых топоры поступают в щелевые нагревательные печи 18, где нагреваются их полотна, а затем — в закалочные 19 и отпускные 20 ванны и в охлаждающие устройства 21, где топоры закалива ют, отпускают и охлаждают. После прохождения очистных устройств 22 топоры поступают на устройства 23 для полировки лезвия. После полировки производится покраска в камерах 24, сушка в камерах 25 и упаковка топоров в местах 26 °

Пример. Заготовку из стали 45 диаметром 60 мм и высотой

60 мм после нагрева до 1200 С раска- тали в диск с центральным отверстием и сечением от отверстия к периферии в два раза меньшим сечения топора Х1 от обуха к полотну (обух беэ отверстия под топорище /. Такая форма диска обеспечивалась применяемым инструментом с соответствующим профилем. Так как при торцовой ° прокатке в центре деформируемой заготовки действуют дополнительные напряжения растяжения, прошивку отверстия в диске производили выталкивателем одновременно с раскаткой диска, усилие применяемого гидравлического пресса 100 тс, усилие выталкивателя 25 тс, угол наклона инструмента 4 . После разрезки диска на о

l сектора произведен повторный нагрев до 1200 С и местная осадка сектора на прессе усилием 100 тс с получением нужной формы обуха.

Использование изобретения по сравнению с известным позволится отказать.ся от трудоемкого производства мелкосортной полосы под заготовку при поштучном производстве топоров, повысить точность полотна топора по толщине и кривизне до требуемой величины за счет раскатки полотна в штампе; устранить появление утяжин в виде острых кромок при обрезке заусенца и отказаться от операции зачистки топора по контуру; повысить производительность труда за счет многоштучного производства топоров; достичь экономии металла за счет уменьшения отходов, повысить прочность топора вследствие ,получения текстуры деформации, повторяющей профиль лезвия.

1080908

1080908

Фиг.2

ФигЗ f080908

И

Фиа5

Фиа6

Составитель В.Карпычев техред Т.лубинчак ° Корректор И.Муска

Редактор A.Øèøêèíà

Заказ 1422/8 Тираж 641 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r,Óæãîðîä, ул.Проектная, 4