Способ изготовления радиального лущеного шпона

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (я) 8 27 L 5/04 фГ ) ф(>1»

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬЦИЙ (21) 3517132/29-15 (22) 01.12.82 (46) 23.03.84. Бюл. N 11. (72) В. A. Куликов и А. И. Гусев (71) Ленинградская ордена Ленина лесотехническая академия им. С.M. Кирова. (53) 674.093 26(088.8) (56) 1. Справочник фанерщика. M., "Лесная промышленность!, 1968, с. 106..

2. Авторское свидетельство СССР

N 488709, кл. В 27 L 5/04, 1974 (прототип). (54) (47) СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНОГО ЛУЩЕНОГО ШПОНА, включающий под8Ц ° ЫИ 0964 A готовку чурака, лущение, рубку и сушку, отличающийся тем, что, с целью увеличения полезного выхода шпона и повышения производительности, подготовку чурака производят путем изготовления бруса из бревна, который распиливают вдоль его продольной плоскости симметрии на две части, затем внешние поверхности обеих частей, противоположные плоскости распила, покрывают водостойким клеем, осуществляют пвагрев обеих частей, после которого покрытые клеем поверхности фрезеруют и склеивают одна с другой, после чего осуществляют лущение полученного чурака.

10809

Изобретение относится к деревооб- рабатывающей промышленности, и может быть использовано в технологии изготовления лущеного шпона для прозрач" ной отделки мебели и помещения.

Известен. способ изготовления луще. ного шпона, характеризующийся тем, что чураки, выпиленные из стволов деревьев, раэлущивают при их вращении по "оси, близкой к сердцевине, направ40 ленной вдоль волокон (13.

Недостатком этого способа является то, что образующийся шпон исключительно с текстурой тангенциального направления волокон. Однако наиболее краси- 15 вая текстура многих пород деревьев, например красного дерева, получается в радиальном . разрезе древесины.

Для получения шпона с радиальной текстурой его получают строганием.

Строгание шпона по сравнению с лущением трудоемкий процесс на всех операциях его изготовления. Необходимо произвести специальную распиловку стволов так, чтобы можно было получить плоскость стропания,близкую к радиальному разрезу. Производительность станков для строгания шпона значительно ниже:, чем лущильных станков. Получаемый строганый шпон, имеет в ширину размеры меньше, чем отделываемые поверхности. Поэтому полученные куски строганого шпона склеивают по ширине. Все это создает большие трудности при изготовлении 3 строганого шпана с, радиальной текстурой расположения годовых слоев.

Известен также способ изготовления радиального лущеного шпона, включающий подготовку чурака, лущение, py6- „ ку и сушку 2 3.

Недостатком известного способа является то, что в связи с делением бревна на несколько частей. общее время лущенил всех частей увеличивается. Кроме того, появляется большое количество узких кусков шпона, которые необходимо склеивать по ширине.

Все это снижает производительность процесса изготовления шпона на лущильных станках и при дальнейшей его обработ ке, Цель изобретения - увеличение полезного выхода шлома и повышение про. извоцительности, Эта цель достигается тем, что согласно способу подготовку чурака про. изводят путем изготовления бруса иэ

64

2 бревна, который распиливают вдоль его продольной плоскости симметрии на две части, затем внешние поверхности обеих частей, противоположные плоскости распила, покрывают водостойким клеем, осуществляют прогрев обеих частей, после которого покрытые клеем поверхности фдезеруют и склеивают одна с другой, после чего осуществляют лущение полученного чурака.

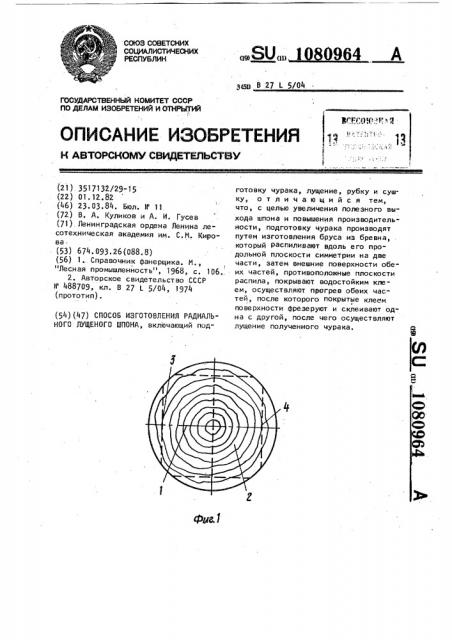

На фиг. 1 изображена схема распила бруса на две части; на фиг. 2схема выбора склеиваемых поверхностей.

Способ изготовления радиального лущеного шпона включает операцию изготовления бруса иэ бревна. Брус распиливают вдоль его продольной плоскости симметрии на две части 1 и 2.

Внешние поверхности 3 и 4 обеих частей, противоположные плоскости распи" ла, покрывают водостойким клеем, например резорциноформальдегидным клеем ФР-12. Это необходимо для предотвращения увлажнения этих поверхностей.

31003 во время гидротермической обработки, После отверждения клея производят гидротермическую обработку. Нагрев частей осуществляют, например, в автоклавах. Во время технологической выдержки распределения одинаковой температуры нагрева по сечению обеих частей производят подготовку клеем, поверхностей фрезерованием. После фрезерования.на склеиваемые поверхности наносят, например, клей ФР-12 с с 304 параформальдегида. Такой клей может создать клеевое соединение древесины повышенной влажности, nîîчностью,близкой к прочности древесины при его нагреве. В качестве нагре1 вателя используется нагрев частей бруса при гидротермической обработке.

Температура. на поверхности нагретых частей бруса достигает 50-80, При такой температуре клей отверждается через 3-5,мин. При нанесении его на поверхность обеих частей бруса, имеющих влажность до 1003,время отверждения увеличивается и достигает 1015 мин. Дополнительно введенный параформ предотвращает уменьшение прочности создаваемого клеевого соединения. Давление склеивания влияет на выделение воды из древесины в клей.

Поэтому его поддерживают в пределах до 0,1 МПа в период после соединения поверхностей одна с другой и их склеивания и до образования твердого

1080

Составитель Н. Почивалова

Редактор О. Черниченко ТехредЖ.Кастелевич Корректор С ° Патрушева

Тираж 487 Подписное

ВНИИПИ Государственного комитета СССР. по делам изобретений и открытий

113035, Москва, M-35, Раушская наб., д. 4/5

Заказ 1429/10

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4 клеевого соединения. После отвержде" ,ния клея выдержку под давлением пре-, кращают. С окончанием технологической выдержки"после нагрева склеенный чурак разлущивают в соответствии с 5 известными: требованиями и режимами лущения.

1 . Пример. Используют древесину

Вьетнама чам-чан, близкую по Цвету и плотности к красному дереву. Влаж- 10 ность древесины составялет 50-704.

Брус длиной 1,3 и 20 х 20 см в се" чении распиливают на две части по длине.

l5

Перед гидротермической обработкой внешние поверхности обеих частей покрывают клеем ФР-12. После отверждения клея обе части бруса нагревают

s течение 3 ч при 50 С. После прогре->о ва поверхности подготавливают для склеивания фрезерованием на фуговальном станке. На зти поверхности наносят клей ФР-12 с 303 параформа. Расход клея составляет 300-400 г/м ;. 25

После нанесения клея йоверхности склеивают друг с другом и выдерживают в струбцинах под давлением 0,1 МПа до отверждения клея, Полученный чурак подвергают разлу- 30 щиванию на лущильном станке Лу 17-3.

Толщина разлущиваемого,шпана 0,7 мм, I

964 4

Лущение проводят до карандашаф 90 мм ,без разрушения по клеевому слою, Клеевые соединения в получившемся шпоне удерживают его в единую ленту.

Текстура шпана радиальная. Из оставшегося карандаша изготавливают образцы для определения прочности при склеивании вдоль волокон по ГОСТ

16483.5-73 ° Прочность образцов при испытании 4,0-5,0 МПа.

Предлагаемый способ .создает воз" можность получения преимущественно радиального шпона,так как кускового ,шпона будет меньше и большинство кусков можно будет использовать без до полнительного сращивания flo ширине, а также позволяет увеличить произво1дительность по сравнению с известным за счет склеивания рузлущиваемых чураков. Получаемый шпон имеет радиальную текстуру за счет того,.что годовые слои почти по всей поверхности лущения перпендикулярны к ней.

Использование предлагаемого способа создает возможность получения шпона с радиальной текстурой, причем производительность оборудования может быть значительно выше, чем при строгании. Затраты на склеивание незначительны,и не требуется совершенно нового оборудования при изготовлении шпона.