Гранулятор для реактопластов

Иллюстрации

Показать всеРеферат

ГРАНУЛЯТрР ДЛЯ РЕАКТОПЛАСТОВ , содержащий корпус с входным отверстием и фильерной плитой на выходе. внутри которого размещены два параллельных зацепляющихся щнека одностороннего вращения с увеличивающимся на выходном участке щагом винтовой нарезки, отличающийся тем, что, с целью устранения застойных зон и перегрева обрабатываемого материала от трения, корпус в зоне расположения выходных участков щнеков выполнен с диаметром, превыщающим основной диаметр корпуса, выходные участки щнеков выполнены также с диаметром, превыщающим диаметр основных участков щнеков, а каждьш гребень винтовой нарезкой на участке, примыкающем к торцу щнека, выполнен с выемкой по боковой его поверхности от начала ритка до наружного диаметра, обращенной в сторону, противоположную направлению вращения. 00 о х 00 )

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ъдр В 29 В 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ASTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3345887/23-05 (22) 13.10.81 (46) 23.03.84. Бюл. № 11 (72) А. Ф. Сороченко, В. В. Корниенко, В. П. Меньшутин и М. С. Акутин ,(53) 678.054 (088;8)

f56) 1. Модель WRQ фирмы «Вернер-Пфлейдерер». — Современное состояние и тенденции развития оборудования для гранулирования и измельчения пластмасс в СССР. и за рубежом». Обзорная информация. М., ЦИНТИхимнефтемаш, 1975.

2. Патент ФРГ № 2107927, кл. 39а 1 02, опублик. 1972 (прототип). (54) (57) ГРАНУЛЯТОР ДЛЯ РЕАКТОПЛАСТОВ, содержащий корпус с входным отверстием и фильерной плитой на выходе, ÄÄSUÄÄ 1080989 А внутри которого размещены два параллельных зацепляющихся шнека одностороннего вращения с увеличивающимся. на выходном участке шагом винтовой нарезки, отличающийся тем, что, с целью устранения застойных зон и перегрева обрабатываемого материала от трения, корпус в зоне расположения выходных участков шнеков выполнен с диаметром, превышающим основной диаметр корпуса, выходные участки шнеков выполнены также с диаметром, превышающим диаметр основных участков шнеков, а каждый гребень винтовой нарезки на участке, примыкающем к торцу шнека, выполнен с выемкой по боковой его поверхности от начала витка до наружного диаметра, обращенной в сторону, противоположную направлению вращения. ф

1080989

1 с входным отверстием и фильерной плитой на выходе, внутри которого размещены два параллельных зацепляющихся шнека одностороннего вращения с увеличивающимся

Изобретение относится к машинам и аппаратам химической технологии, а именно к гранулирующим устройствам для непрерывного проходного формования реактопластов на стадии высококонсистентного состояния в гранулы., Известно гранулирующее устройство, включающее головку с формующей решеткой, камеру гранулирования с охлаждением гранул в воде и ножевую головку с приводом (1) .

1О . Недостатками этого устройства являются сложность конструкции, необходимость высококвалифицированного обслуживания, трудность точного поддержания заданных температурных режимов и значительная начальная стоимость.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является гранулятор для реактопластов, содержащий корпус с входным отверстием и фильерной плитой на выходе, внутри которо- 20

ro размещены два параллельных защепляющихся шнека одностороннего вращения с увеличивающимся на выходном участке шагом винтовой нарезки.

Шнеки с корпусом образуют зоны 1 и 11 смешения, между которыми находится патрубок для введения средства, прерывающего реакцию и понижающего вязкость материала.

Непосредственно из зоны II смешения масса выдавливается через фильерную плату в виде стренг, которые рубятся на гранулы с помОщью специального устройства с независимым приводом (2).

Однако известное устройство работает только при условии введения средства, преимущественно воды (до 8 lo) что усложняет 35 конструкцию повышает энерго — и трудозатраты при эксплуатации, требует специальных устройств для введения средства и досушки гранулята. Наличие воды в термореактивном материале снижает его технологи-. ческие и физико-механические своиства. 40

Кроме того, конструкция шнеков известного устройства не обеспечивает равномерность подачи массы к фильерной плите, вследствие чего дюзы платы в центре и на периферии работают с различной произво- 45 дительностью, что приводит к образованию застойных зон и к локальным перегревам материала, снижает качество получаемого гранулята и эффективность работы устройст ва в целом.

Целью изобретения является устранение застойных зон и перегрева обрабатываемого материала от трения.

Эта цель достигается тем, что в грануляторе для реактопластов, содержащем корпус на выходном участке шагом винтовой нарезки, корпус в зоне расположения выходных участков шнеков выполнен с диаметром, превышающим основной диаметр корпуса, выходные участки шнеков выполнены также с диаметром, превышающим диаметр основных участков шнеков, а каждый гребень винтовой нарезки на участке, примыкающем к торцу шнека выполнен с выемкой по боковой его поверхности от начала витка до наружного -диаметра, обращенной в сторону, противоположную направлению вращения.

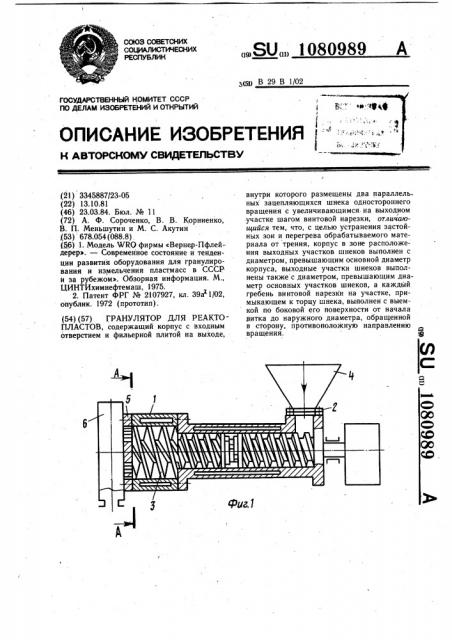

На фиг. 1 изображен предлагаемый гранулятор со шнеками; на фиг. 2 — разрез

А — А на фиг. 1 (в месте примыкания торцов шнеков к фильерной плите).

Гранулятор состоит из секционного корпуса 1 с входным и выходным отверстиями, фланца 2 на входном отверстии, двух параллельных взаимозацепляющихся шнеков 3, вращающихся в одну сторону (стрелка В показывает направление вращения), дозирующего устройства 4, фильерной плиты 5 и механизма 6 для рубки гранул.

Корпус 1 снабжен рубашками для циркуляции теплоносителя или хладагента и в зоне расположения выходных участков шнеков имеет больший диаметр, чем основная его часть Соответственно, выходная часть шнеков выполнена с большим диаметром, чем основная его часть.

Каждый гребень винтовой нарезки на участке, примыкающем к торцам шнеков имеет выемку по боковой его поверхности от начала витка до наружного диаметра, обращенную в сторону противоположную направлению вращения. Гра нулятор имеет устройство (не показано), позволяющее сдвигать корпус 1 относительно шнеков 3.

Гранулятор работает следующим образом.

Исходная компонентная смесь с помощью дозирующего устройства 4 непрерывно подается в рабочую полость корпуса 1 через входное отверстие фланца 2. Попадая на вращающиеся шнеки 3, обрабатываемая композиция подвергается воздействию температуры и интенсивной сдвиговой деформации, которая создается геометрическими элементами шнеков, т.е. червячными насадками и месильными кулачками, имеющими специальный расчетный профиль. В зонах основного участка корпуса и шнеков композиционная масса плавится, пропитывается, гомогенизируется, частично конденсируется и принудительно транспортируется в расширенную часть корпуса и шнеков (выходной участок) .

На этом участке сплошной поток расплава реактопласта, полученного в основной части гранулятора, прерывается, и материал отдельными порциями посредством шнеков с увеличенным шагом подается к фильерной плите 5.

1080989

За счет увеличения шага винтовой нарезки шнеков, их диаметра и, соответственно, диаметра корпуса значительно увеличивается объем выходного участка, снижается коэф. фициент его заполнения, вследствие чего создаются условия для охлаждения и термоста. билизации термореактивного материала, а также релаксации в нем остаточных напряжений. Кроме того, это позволяет увеличить .количество отверстий в фильерной плите и, тем самым, снизить ее сопротивление в про- 10 цессе формования материала, изменить характер его деформирования в сторону снижения сдвиговых напряжений при постоянном градиенте скорости, а также значительно уменьшить расход мощности привода

15 гранулятора и исключить излишнии перегрев обрабатываемого материала.

Попадая в клиновую часть, образованную гребнями винтовой нарезки шнеков и внутренней плоскостью фильерной плиты, материал немедленно запрессовывается в формующие отверстия плиты 5, образуя на выходе последней непрерывные стренги, которые рубятся механизмом 6 на гранулы, имеющие стабильные размеры, гладкую цили ндрическую поверхность и однородный гранулометрический состав.

Выемка в торцах шнеков по боковой их поверхности от начала витка до наружного диаметра, обращенная в сторону, противоположную вращению шнеков, обеспечивает уменьшение поверхности трения материала в торце шнеков, устранение застойных зон на этом участке и исключает перегрев формуемого материала от трения.

Внедрение в промышленности предлагаемого гранулятора значительно удешевит производство реактопластов, позволит снизить удельные затраты энергии почти в 2 раза и улучшить качество гранулята.

Фиг. Z

Составитель В. Ляпина

Редактор О. Черниченко Техред И. Верес Корректор В. Синицкая

Заказ 1433/12 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 1 3035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4