Устройство для напыления покрытий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК !

09) Ol) 3(5п С 23 С 7/00

OllHCAHHE И3ОБРЕТЕНИЯ

К ABTOPGHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ.И ОТНРЫТЪЙ (21) 3435667/22-02 (22) 06 05i82 (46) 23.03.84. Вюл. 9 11 (72) P.Е. Водзинский, Е.Н. Матвейшин;

В.A. Шабанов и Н.Н. Сытников (71) Запорожский ордена "Знак Почета" машиностроительный институт им. В.Я. Чубаря (53! 621.793 (088.8) (56) 1. Хасуй A. Техника напыления.

М., "Машиностроение", М., 1974, с ° 6-24.

2. Авторское свидетельство СССР

9 626819, кл. В 05 В 7/20, 1977. (54) (57 ) УСТРОЙСТВО ДЛЯ НАПЫЛЕНИЯ

ПОКРЫТИЙ, содержащее распылительную головку, систему подачи газов, энергетические коммуникации и механизм подачи напыляемого материала, о т л и ч а ю щ е е с я тем, что, с целью повышения качества многослойного покрытия, оно снабжено металлическими щетками с приводами вращения, установленными с обеих сторон распылительной головки, при этом щетка, установленная за распы- лительной головкой, выполнена составной и смонтирована с возможностью регулирования расстояния между ее частями..

1081236

1 .Изобретение относится к области нанесения покрытий, в частности к устройствам для напыления покрытий с особыми свойствами методом высокотемпературного распыления исходных материалов с помощью газопламенных, плазменных и электродуговых устройств, и может быть использовано в машино- и аппаратостроении для нанесения на рабочие поверхности деталей износо- и коррозионностойких защитных металлизационных

10 покрытий.

Известно устройство для напыления покрытий, содержащее распылительную головку, систему подача газов, энергетические коммуникации и механизм подачи напыляемого материала Г1 3.

Оцнако данное устройство не обеспечивает получение покрытий высокого качества и, прежде всего, тре- 20 буемых прочностных свойств покрытия. Обусловлено это слабым сцепле-, нием с поверхностью иэделия периферийных участков однопроходного слоя покрытия, которые образуются части- 25 цами, обладающими пониженной кинетической энергией и пониженной среднемассовой температурой разогрева.

При напылении покрытий на поверхность изделия осаждается большое 30 количество пылевидных частиц и окислов, снижающих прочностные свойства покрытия, а значительные остаточные напряжения в покрытиях часто вызывают их разрушение и отслоение от 35 основы.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для напыления покрытий, содержащее 40 распылительную головку, систему подачи газов, энергетические коммуникапии и механизм напыляемого материала.

В этом устройстве для устранения попадания пылевидных частиц и скис; 45 лов на обрабатываемую поверхность установлен экран с отверстием для подачи напыляемого материала (2 ).

Однако при напылении покрытий известным устройством имеет место низкий коэффициент использования исходного напыляемого материала, так как значительная часть напыляемого материала неизбежно осаждается на экране. При этом экран не препятствует осаждению на поверхнос ь 55 изделия пылевидных частиц распыляемого материала и окислов, которые снижают прочность сцепления слоев и, следовательно, отрицательно влияют на прочностные свойства покрытия 60 в целом. Вследствие того, что экран обеспечивает формирование напыляемых слоев иэ частиц с высокой среднемассовой температурой, в таких покрытиях образуются значительные по величине остаточные напряжения, которые вызывают отслоение и разрушение многослойных покрытий, осо-бенно на плоских и вогнутых поверхностях»

Целью изобретения является повышение качества многослойных покрытий.

Поставленная цель достигается тем, что устройство, содержащее распылительную головку, систему подачи газов, энергетические коммуникации и механизм подачи напыляемого материала, снабжено металлическими щетками с приводами вращения, установленными с обеих сторон распылительной головки, при этом щетка, установленная за распылительной головкой, выполнена составной и смонтирована с возможностью регулирования расстояния между ее частями.

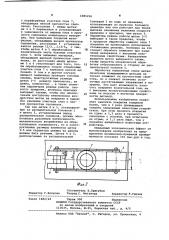

На фиг. 1 показана распылительная головка, общий вид, на фиг. 2 то же, вид в плане.

Устройство содержит распылительную головку 1, установленную на

1 каркасе 2, в нижней части которого установлены металлические щетки

3-5 с возможностью взаимодействия с обрабатываемым изделием б и слоем 7 покрытия. Система подачи газов, эн ргетические коммуникации, меха-. низм подачи напыпяемого материала и привод щеток на чертеже условно не показаны. Направление вращения щеток встречное (обозначено стрелками), приводы вращения щеток условно не показаны.

Распылительной головкой 1 наносят слой 7 покрытия на поверхность б.

Вращаясь щетка 3, установленная впереди распылительчой головки 1 по ходу ее движения, обрабатывает полосу поверхности б шириной Н, которая несколько больше, чем ширина Ъ„ напыляемого за один проход слоя 7 покрытия. Щетка 3 предназначена для удаления с напыляемой поверхности б окислов, пылевидных частиц и частиц, обладающих прочностью сцепления ниже заданной в предыдущем слое покрытия, механического воздействия на каждый промежуточный слой 7 покрытия, посредством которого снимают остаточные напряжения в тонких слоях, а также для последовательной активации каждого участка напыляемой поверхности непосредственно перед распылительной головкой 1 с целью обеспечения условий прочного сцепления наносимого слоя 7 покрытия с основной поверхности б. Щетки

4 и 5, ширина H„,êoòoðûõ не превышает (1/3...1/4 ) Н, установлены на одном валу и расположены за распылительной головкой 1 по ходу ее движения таким образом, что они удаляют частицы материала покрытия

1081236

Составитель В.Трегубов

Техред С. Мигунова Корректор В.Гирняк

Редактор Г.Волкова

Тираж 900 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 1482/24

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 с периферийных участков слоя 7, обладающих низкой прочностью сцепления. Расстояние 6 между щетками 4 и 5 переменное и устанавливают в зависимости от ширины слоя и прочности сцепления напыляемого материала. При напылении покрытий мате-риалом, обладающим низкой прочностью сцепления, расстояние 6 устанавливается равным (1/3...1/2) Ь„ с тем, чтобы щетки 4 и 5 обрабатывали значительную часть боковых участков слоя 7. Если напыляют материал, обладающий высокой прочностью сцепления, то расстояние между щетками 5 и 6 увеличивают для того, что- 15 бы обрабатывались только отдаленные участки слоя 7 с наиболее низкой адгезией. В том и в другом случаях процесс напыления проводят тонкими слоями. Конструктивные размеры 20 щеток 3-5 диаметр проволочек, их длина, количество, а также значения параметров режима работы скорость вращения, величина присадки выбирают такими, чтобы они обеспе- 25 чивали достаточно интенсивное воздействие щеток на покрытие и надежное удаление участков слоя с низкой прочностью сцепления.

Так как щетки 4 и 5, установленные за распылительной головкой 1 и щетка 3, установленная перец распылительной головкой, должны обеспечивать .различную интенсивность механического воздействия на обрабатываемую поверхность; то и конструктивные размеры элементов щеток

3-5 или параметры режима их работы должны быть разными. Щетки 4 и 5, располагаемые эа распылительной. головкой 1 по ходу ее движения, изготавливают из проволок большего диаметра или они работают при более высоких значениях величины скорости вращения и присацки, чем щетка 3.

Параметры режима работы щеток 3-5 выбирают в таких пределах, чтобы в процессе обработки каждого слоя 7 покрытия .не происходило интенсивное сглаживание рельефа. Особенно на это следует обрабить внимание при напылении материалов с высокими пластическими свойствами. Направление вращения щеток выбирается таким, чтобы продукты механической обработки отбрасывались в сторону ее распылительной головки 1.

Обработка напыленных слоев металлическими вращающимися щетками не только повышает их прочностные свойства, но и снижает величину остаточных растягивающих напряжений в покрытии. Это дает возможность наносить покрытия значительной тол .ны с высокими эксплуатационными свойствами на плоские и вогнутые поверхности деталей.

Использование изобретения позволяет наносить покрытия толщиной более, чем в 3 раза превышающей толщину напыляемых известным устройством. При этом проночть покрытия на сдвиг в 1,5 раза и прочность сцепления с основой, при испытании на отрыв, в 1,2 раза выше, чем у покрытия напыленного известным устройством.

Ожидаемый экономический эффект от использования изобретения на предприятиях целлюлозно-бумажной промышленности составит 710 тыс.руб.в год.