Способ азотирования стальных деталей

Иллюстрации

Показать всеРеферат

СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, включсиощий насыщение в среде аммиака при термоцйклировании с нагревом до 500-520°С; выдержкой 2-3 ч и охлаждением, отличающийся тем, что, с целью интенсификации процесса и повышения износостойкости, предварительно осуществляют дополнительное термоциклироьание с нагревом на 10-15 С вьше о -у-превращения в системе железоазот , выдержкой 15-20 мин и охлаждением до 570-580°С с непосредственным последующим термоциклированием, при этом охлаждение производят до 400-410°С.

СОЮЗ СОВЕТСНИХ

1 5%

РЕСПУВЛИН

O9l 03) 3(59 С 23 С 11 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Т,T

620

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫЛИ (21) 3498656/22-02 (22) 12.10.82 (46) 23.03.84. Бюл. Р 11 (72) В.В.Никитин, A.Ï.Ãóëÿåâ, В.И.Коновальцев и В.A.Áîéêîâ (71) Всесоюзный научно-исследовательский институт резинотехнического машиностроения (53) 621.785.51;532(088.8) (56) 1. Лахтин Ю.M. и др. Азотирование стали. М., "Машиностроение", 1975, с. 113-117 ° .

2. Авторское свидетельство СССР

Р 739131, кл. С 23 С 11/16, 1978. (54) (57) СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, включающий насыщение в среде аммиака при термоциклировании с нагревом до 500-5200С; выдержкой 2-3 ч и охлаждением, о т л ич а ю шийся тем, что, с целью интенсификации процесса и повышения износостойкости, предварительно осуществляют дополнительное термоциклиромание с нагревом на 10-15 С выше

g-з-превращения в системе железоазот, выдержкой 15-20 мин и охлаждением до 570-580 С с непосредственным последующим термоциклированием, .при этом охлаждение .производят до

400 410 С

1081238

35

Изобретение относится к химикотермической обработке металлов и сплавов, в частности к газовому азотированию, и может быть использовано в машиностроении для повыше-. ния долговечности деталей, работа- 5 ющих под действием различных видов циклических нагрузок и износа по-, верхностей.

Известен двухступенчатый способ газового аэотирования по режиму: 10

? ступень - насыщение при температуре 510 С в течение 15-20 ч; и ступень - насыщение при 540 С в течение 25-40 ч Г13.

Однако известный способ имеет большую продолжительность процесса (40-60 ч 2.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ азотирования стальных деталей, включающий насыщение в среде аммиака при термоциклировании с нагревом до

500-520ОС, выдержкой 2-3 ч и охлаждением до 350-370 С. Повышение предела выносливости достигается при чистом времени насыщения не менее

24 ч (23.

Однако известный способ азотирования с учетом времени охлаждения имет продолжительность процесса 30 не менее 40-50 ч.

Целью изобретения является инт лсификации процесса и повыше. ие износостойкости.

Поставленная цель достигается тем, что сОгласно способу азотирования стальных деталей, включающему насыщение в среде аммиака при термоциклировании с нагревом до 500520 С, выдержкой 2-3 ч и охлажде- 40 нием, предварительно осуществляют дополнительное термоциклирование с нагревом на 10-15 С выше с -g-превращения в системе железо-азот с выдержкой 15-20 мин и охлаждением 45 до 570-580 С с непосредственным последующим термоциклированием, при этом охлаждение производят до 400410 С, На первой ступени цнклирования верхняя температурная граница установлена на основании эксперименталь ных высокотемпературных рентгеновских определений температур полных превращений по системе железо-азот для наиболее распространенных;.2а55 рок азотируе2ых сталей. Время выдержки при этой температуре (15-20 мин 2 обеспечивает полноту превращения по толщине диффузионного слоя и насыщение при этой температуре. Повы- 60 шение температуры верхней границы обеспечит Ы 1превращение, но приведет к образованию более грубодисперсной структуры, и, как следствиек снижению прочностных свойств изле- 65 лий (снижению твердости и усталостной прочности) ° Увеличение времени выдержки на верхней границе приведет к увеличению толщины диффузионного слоя, но при этом произойдет дополнительная коалесценция и коагуляция образовавшихся нитридов, что также ведет к получению более грубой структуры и снижению механических свойств слоя.

Охлаждение до 570-580 С обеспечивает полное A g-превращение.(по данным высокотемпературной рентгенографии), что ведет к ускорению диффузии и выделении нитридов железа и легирующих элементов. Данный интервал температур является верхним пределом полного у с(-превращения.

Дальнейшее снижение температуры, при наличии полного y o(-превращения, не дает дополнительного эффекта в ускорении диффузии и выделении нитридов, а уменьшение диффузии азота, в свою очередь, ведет к снижению роста толщины азотированного слоя.

Кроме того, дальнейшее охлаждение и последующий нагрев до верхних температур потребует дополнительных затрат времени и энергии, что в общем случае не эффективно. Выдержка на нижнем пределе первой ступени не эффективна, так как основная цель охлаждения -у -Ы-перекристаллизация, ускоряющая диффузию азота и выделение нитридов.

На второй ступени верхняя температурная граница 500-520 С соответствует температуре, обеспечивающей максимальный прирост твердости диффузионного слоя. Увеличение температуры ведет к снижению твердости, а снижение - тормозит диффузию азота, что снижает толщину диффузионного слоя. Время выдержки при этой температуре (2 ч) обеспечивает максимальный прирост твердости перед последующим (по времени) снижением.

Последующее охлаждение позволяет стабилизировать образовавшуюся структуру.и дает дополнительное образование нитридов за счет переменной растворимости. Температура охлаждения 400-410 С находится на верхнем пределе формирования высокой твердости при охлаждении азотированного слоя. Более высокая температура охлаждения (выше 400-410 С) не обеспечит .требуемого эффекта, а ее снижение (ниже 400ОС) приведет к дополнительным затратам времени и энергии на дополнительное охлаждение и последующий нагрев при незначительном увеличении твердости, которое практически снимается (до одинаковых значений, что и после охлаждения до 400-410 С) при повторном нагреве до 500-520 С. Выдержка при температуре охлаждения (400

1081238

Потеря массы после

10,8 10 м пути трения, 1 ° 10 яг

Способ

Температура, ОС

Общее время аэотирования, ч

Толщина, слоя, мм

Предел вынос» ливости, 1 10 МПа

Максимальная микротвердость, 1 10э МПа

Известный

520

0,40

6,37

5,88

230

Предлагаемый

146

I ступень 610-580 и ступень 520-410

0,45

5,98

5,79

Составитель Р.Клыкова

Техред О.Неце Корректор В.Гирняк.

Редактор Г.Волкова

Заказ 1482/24 Тираж 900 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4

410 C) не эффективна, так как практически отсутствует диффузия азота, а цель охлаждения — получение дополнительного количества нитридов эа счет переменной растворимости и стабилизации структуры достигается не5 посредственно в процессе охлаждения °

При таком способе азотирования на первой ступени происходит значичительный рост диффузионного слоя за счет повышенной температуры азотирования, увеличивающей скорости диффузии азота и циклического изменения температуры около эвтектоидной точки в системе железо-азот, ускоряющего структурные превращения (об- 15 разование и выделение нитридов).

Циклическое азотнрование на второй ступени приводит к дальнейшей диффузии азота в глубь металла и образованию более мелкодисперсных нитридов, значительно упрочняющих диффузионный слой. Кроме того, образующийся по окончании процесса азотированный слой имеет более плавный (по микротвердости)переход к сеРИ- 25 цевине, а также уменьшенное количество хрупкой поверхностной E —фазы (по данным металлографического и рентгеноструктурного анализов).

Пример. Проводилось аэотирование образцов иэ ст.40Х в среде

Как видно из таблицы, при практически одинаковом пределе выносливос.— ти время азотирования образцов по предлагаемому способу сокращается аммиака со степенью диссоциации на

1 ступени 60-65%, а на и — 3545%. Азотировали по следующей схеме: I ступень — 15 мин при 610 С, потом охлаждали до 580 С со скоростью 2-3 /мин затем нагревали до

О

У

610. С и вновь аэотировали 15 мин.

Этот цикл повторяли в течение 12 ч, после чего охлаждали до 410 С;

l! lСтупень - 2 ч при 520ФСУ затем охлаждали до 410 С со скоростью

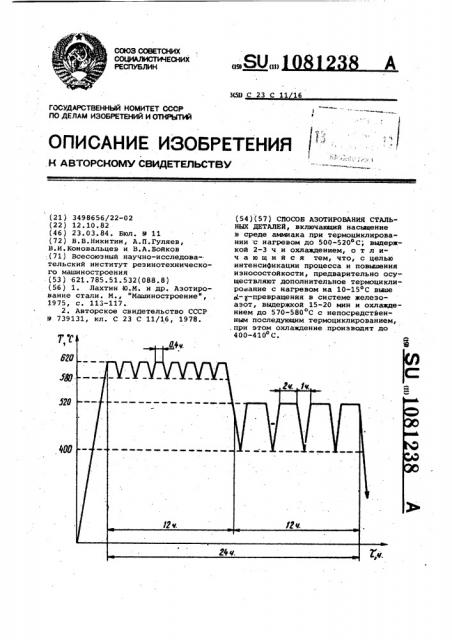

3 /мин. После достижения температуры 410 С осуществляли быстрый нагрев (со скоростью 15-170/мин) до 520 С и вновь азотировали 2 ч. Этот цикл повторяли в течение 12 ч..На чертеже приведена схема аэотирования.

Толщину аэотированного слоя определяли по распределению микротвердости от поверхности образца к сердцевине на приборе ПМТ-3 при нагр„ зке

0,5Н. Испытания на усталость образцов, обработанных по известному и предлагаемому способам, проводили на машине МУИ-3000 на базе 5 ° 10 циклов. Испытания на износ проводили в среде резины автопокрышек. Полученные результаты испытаний представлены в таблице. в 1,85 раза по сравнению с известным, глубина слоя увеличивается в 1,1 ра-. за, а износостойкость повышается в 1,5 раза.