Способ термохимической обработки сыпучего материала

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕРМОХ1М1ЧЕСКОЙ ОБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА в печи в плотном слое с зоной циркуляции в нижней части, создаваемой струей теплоносителя, отличающий с я тем, что, с целью повышения качества обработки материала, осуществляют многократную циркуляцию материала путем либо пульсирующей подачи теплоносителя с частотой 113695 Гц, либо перекрытия выпускного отверстия печи с частотой 0,0008113 Гц.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(50 F 27 В 15, 00

ОПИСАНИЕ ИЭОБРЕТЕНИ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ с с0

20 о 1О

5 ои о,zs о,м юю о

Частпота перекрытия отоерстия, %

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3424403/29-33 (22) 16.04.82 (46) 23.03.84. Бюл. № 11 (72) Е.В. Максимов, Б.С. Фиалков, А.Б. Талжанов, М.К. Альжанов, А.А. Ткаченко, Н.В. Шенбергер, И.Л. Романович, С.И. Кириллин и Т.Е. Жандильдин (71) Химико-металлургический институт AH Казахской ССР (53) 66.041.2(088.8) (56) 1. Авторское свидетельство СССР

¹ 658387, кл. F 27 В 15/00, 1977.

2. Авторское свидетельство СССР № 909522, кл. Г 27 В 15/00, 1980 (прототип).

„„SU„„1081400 (54) (57) СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРЛБОТКИ СЫПУЧЕГО МАТЕРИАЛА в печи в плотном слое с зоной циркуляции в нижней части, создаваемой струей теплоносителя, о т л и ч а ю щ и й— с я тем, что, с целью повышения ка- . чества обработки материала, осуществляют многократную циркуляцию материала путем либо пульсирующей подачи теплоносителя с частотой 113695 Гц, либо перекрытия выпускного отверстия печи с частотой 0,0008113 Гц.

1 1081

Изобретение относится к термичес-. кой и химической обработке сыпучих материалов газовым потоком преимущественно для сушки, обжига и металлизации, и может быть использовано

5 в металлургической, химической, пищевой и других отраслях народного хозяйства.

Известен нагрев зернистого материала в шахте, соединяющей вертикально расположенные камеры, соединенные диафрагмами. Дымовые газы проходят снизу вверх последовательно через все вертикальные конические камеры. Скорость газов меняется, возl5 растая в диафрагмах и уменьшаясь в камерах. С помощью вертикального газопровода и соединительных газоходов обеспечивается нагрев шихты до заданной температуры в результате регулирования времени пребывания

20 частиц в каждой конической камере(1), Недостатками данного нагрева являются сложность регулирования скорости дымовых газов и температуры материала в камерах, усложнение кон25 струкции устройства эа счет монтажа проводящих и отводящих газопроводов, газоотводного, обводного и соединительных газоходов.

Наиболее близким к изобретению по технической сущности является способ термохимической обработки сыпучего материала в плотном слое с зоной циркуляции в нижней части печи.

Обработка материала осуществляется в З5 камерах, которые расположены одна на другой. Сыпучий материал через загрузочное устройство попадает в камеры. Через сопла подают гаэ, при определенных расходах которого в ка- 40 мерах образуются зоны циркуляции.

Частицы материала (эерно, кокс, железорудный концентрат и др.), обработанные потоком газа, транспортируются им же через отверстия в диафраг- 45 мах, установленных в нижней части каждой камеры. Готовый продукт попадает в копильник, либо на транспортер Ã2 3.

Недостатком способа является слож-50 ность оперативного управления самим процессом термохимической обработки в каскадном аппарате, так как при наличии нескольких зон циркуляции требуется согласовывать скорости 55 выпуска материала из одной камеры в другую, чтобы сыпучим материалом были постоянно заполнены все камеры

400 2 (особенно при изменении физико-механических свойств материала: влажности, крупности и других). Кроме того, наличие вертикально расположенных камер усложняет конструктивное оформление устройства и в результате прохождения частицами нескольких камер увеличивается количество разрушенного материала, что приводит к снижению качества готового продукта.

Целью изобретения является повышение качества обработки материала.

Укаэанная цель достигается тем, что согласно способу термохимической обработки сыпучего материала в печи в плотном слое с зоной циркуляции в нижней части, создаваемой струей теплоносителя, осуществляют многократную циркуляцию материала путем либо пульсирующей подачи теплоносителя с частотой от 113 до 695 Гц, либо перекрытия выпускного отверстия печи с частотой 0,0008-113 Гц.

Сущность способа заключается в том, что частицы сыпучего материала совершают под действием газовой струи (при скорости газа выше 40 м/с) многократную (более двух раз)циркуляцию по внутренней поверхности зоны циркуляции, что позволяет повысить степень обработки материала по сравнению с его однократной обработкой в зоне циркуляции, исключая создание достаточно сложных каскадных или размещение нескольких последовательно установленных аппаратов с единичными зонами циркуляции.

Таким образом, изменяя количество прохождений частицами зоны циркуляции, т.е. регулируя.:время их пребывания в ней, а значит и в самом аппарате, можно оперативно управлять степенью обработки материала газом, особенно при неизбежных в практике изменениях физико-механических свойств, загружаемого в аппарат сырья (влажности, крупности и других). Б свою очередь, многократную циркуляцию частиц в зоне циркуляции обеспечивают в результате прерывистого выпуска сыпучего материала через выпускное отверстие в днище аппарата. Во-первых, этого можно достичь пульсирующей подачей газа (теплоносителя, восстановителя) в сопло с частотой 113-695 Гц.

Указанный диапазон частот вытекает из следующего. Так как ско1081400

0,44= 113 Гц

8 Г(,; — ), где

"1 8,81 0,18 1 . d I

3 рость истечения (выпуска сыпучегo . материала при образовании зоны циркуляции над выпускным отверстием определяется частотой образования и разрушения динамически неустойчивых сводов выше эоны циркуляции, то для регулирования скорости истечения материала, частоте пульсаций газовой струи должна соответствовать частота образования и разрушения сводов. Для определения же диапазона частот разрушения и образования динамически неустойчивых сводов используют следующую зависимость частота разрушения и образования динамически неустойчивых сводов, Гц; ускорение силы тяжести, 9,81 м/с радиус выпускного отверстия, м;

d — диаметр частицы, м;

F (р, -„) — коэффициент формы свода;

1м. — коэффициент внутреннего трения сыпучего материала.

3О

В случае использования мелкого сыпучего материала (d = 0,001 M) и выпускного отверстия значительного размера (ф = 0,3 м), дальнейшее увеличение диаметра отверстия нецелесообразно, оно вызывает резкое повы- З5 шение скорости и расхода газа для образования зоны циркуляции такого большого размера, т.е. при высокой скорости истечения материала

Принимая к. равным 0,75 (среднее значение для большинства сыпучих материалов), получаем 45

Г(0,75; 0 15) = 0,49

0,001

Тогда

1,17 0,49=695 Гц,с.

0,001

При выпуске обрабатываемого материала через небольшое отверстие (ф = 0,01 м, отверстие меньшего диаметра использовать нельзя, потому что частицы материала могут циркулировать в зоне циркуляции и не попадать в выпускное отверстие), т ° е. при низкой скорости истечения

11 = 17 F(p.-))

d 1

0,001 RJ) F(075; ) = 044

0,001

9 тогда

1,17

0,001

С целью обеспечения более продолжительной обработки материала в зоне циркуляции необходимо перекрывать выпускное отверстие с частотой, равной 0,0008-113 Гц.В ходе экспериментов установлено, что при металлизации железнорудных материалов при температуре 1000 С и времени пребыо вания их в неподвижном состоянии (при перекрытии отверстия) 20 мин наступает слипание частиц и образуются устойчивые своды, препятствующие выпуску готового продукта через отверстие.

Таким образом, минимальная частота перекрытия выпускного отверстия соответствует указанному промежутку времени, а значит

0,00083 Гц .

Максимальная частота перекрытия выпускного отверстия отвечает минимальной скорости истечения сыпучего материала, а следовательно, минимальной частоте разрушения и образования динамически неустойчивых сводов, т.е. 113 Гц, и обоснована выше.

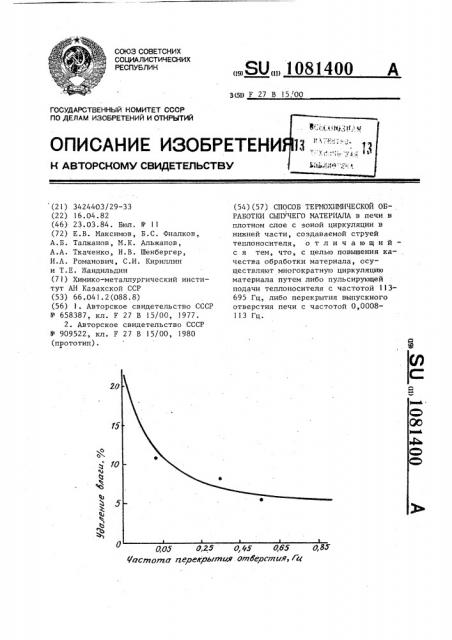

На чертеже изображена зависимость степени сушки влажного кокса от частоты перекрытия выпускного отверстия.

Эксперименты проведены на коксе влажностью 12-13Х фракции 1,0-l,6 на плоской модели размерами 400 601 к20 мм. Температура нагретого воза духа составляет 300 С. Из графика видно, что в области малых частот перекрытия выпускного отверстия, а именно при многократной циркуляции частиц кокса, степень сушки его увеличивается от 7 до 2IX.

Пример. Металлизацию гравитационно-магнитного концентрата про водят при 900 С в аппарате в услоо виях формирования зоны циркуляции в плотном слое выше выпускного отверстия. В качестве газа-восстановителя используют водород. Эксперименты проводят при однократной, двухкратной, трехкратной, четырехкратной и двенадцатикратной циркуля108)400

Таблица 1

Известный каскадный аппарат

Предлагаемый способ

Параметры

Однократная Двухкратная Четырехкратная циркуляция циркуляция циркуляция

Расход, газа-вос- становителя, м >/с

5,3

5,3

5,3

5,3

Степень металлизации концентрата, Ж

56

Частота перекрытия выпускного отверстия, Гц

0,0008

113

Производительность установки, т/ч

4,5

4,2

4,9

4,3

Таблица 2

Предлагаемый способ

Известный каскадный

Параметры

Однократная Трехратная Двенадцатикратная циркуляция циркуляция циркуляция аппарат

Расход газавосстановителя, м /с

12,6

12,6

)2,6

12,6

Частота пульсации струи газа, Гц

400

695

113

Степень металлизации концентрата, Ж

60

71

Производительность установки т/ч

4 9

5 2

5 1

Заказ 1515/32

Тираж 578 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

3 ции частиц в зоне циркуляции. По второму варианту процесс металлизации проводят в каскадном аппарате

Таким образом, при металлизации концентрата по предлагаемому способу, особенно при четырехкратной циркуляции частиц в зоне циркуляции, производительность установки практически не изменяется, однако степень металлизации повышается на 157.. . Дальнейшее повышение кратности часСоставитель И

Редактор П. Коссей Техред 0.Непе

6 (по известному способу) с тремя зонами циркуляции. Результаты экспериментов приведены в табл. 1 и 2. тиц в условиях эксперимента нецелесообразно, так как приводит к снижению производительности (табл. 2).

Использование предлагаемого спо соба термохимической обработки сыпучего материала обеспечивает повы-; шение качества готового продукта, упрощение конструкции устройства.

Иноземцева

Корректор Ю.Макаренко