Способ изготовления изделий из радиокерамики

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РАДИОКЕРАМИКИ, преимущественно заготовок керамических конденсаторов , включающий спекание заготовок посредством нагрева с постоянной скоростью , изотермическую выдержку и охлаждение , отличающийся тем, что, с целью повышения производительности и экономии электроэнергии, в процессе изотермической выдержки осуществляют контроль скорости усадки керамики, причем изотермическую выдержку проводят в течение времени, при котором скорость усадки снижается до величины , не превышающей 0,01 /о/мин. (Л cz 00 О) 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК эш

ОПИСАНИЕ ИЗОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3499943/18-21 (22) 11.10.82. (46) 23.03.84. Бюл. № 11 (72) В. И. Лапшин, Г. Д. Рубальский, А. И. Аристархов, и Н. А. Гамазкова (53) 621.319.4 (088.8) (56) 1. Патент Японии № 52-9689, кл. 59 Е 101, 17.03.77.

2. Патент Франции № 2212303, кл. Н 01 G 4/12, 30.08.74, (прототип) (54).(57) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РАДИОКЕРАМИКИ, преиму„„SU„„1081684 A щественно заготовок керамических конденсаторов, включающий спекание заготовок посредством нагрева с постоянной скоростью, изотермическую выдержку и охлаждение, отличающийся тем, что, с целью повышения производительности и экономии электроэнергии, в процессе изотермической выдержки осуществляют контроль скорости усадки керамики, причем изотермическую выдержку проводят в течение времени, при котором скорость усадки снижается до величины, не превышающей 0,01%/мин.

1081684

Керамика

Т-250

270-280

10-11

Конденсатор

К10-17

Изобретение относится к производству изделий из радиокерамики, в частности, керамических конденсаторов, и может быть реализовано на предприятиях радиоэлектронной техники.

В настоящее время температурно-временной режим термообработки при спекании изделий из радиокерамики выбирают, как правило, опытным путем. Термообработку производят при температурах, обеспечивающих достижения изделиями требуемых эксплуатационных характеристик, а продолжительность обжига выбирается произвольно, причем наиболее часто используют двухчасовую продолжительность выдержки изделий при максимальной температуре.

Известен способ изготовления керамических изделий из микрочастиц титаната бария, в котором предлагается производить термообработку гри 1230 †14 С продолжительностью в пределах от 5 мин до

24 ч (I).

Однако никакого критерия для выбора продолжительности обжига в указанных пределах не предлагается.

Наиболее близким к изобретению по технической сущности является способ изготовления изделий из радиокерамики, преимущественно заготовок керамических конденсаторов, включающий спекание заготовок посредством нагрева с постоянной скоростью, изометрическую выдержку и охлаждение. В этом случае значительное сокращение времени обжига и потребления электроэнергии обеспечивается за счет спекания заготовок, не содержащих органических связок и допускающих вследствие этого высокоскоростной разогрев заготовок (2).

Однако для выбора оптимальной продолжительности изотермической выдержки данный способ также не дает технического критерия.

Измерение электрического сопротивления материалов и изделий в процессе обжига заготовок (фиг. 4 а, б) показало, что в соответствии с кривой уплотнения наблюЦель изобретения — повышение производительности и экономия электроэнергии, Цель достигается тем, что согласно способу изготовления изделий из радиокерамики, преимущественно заготовок керамических конденсаторов, включавшему спекание заготовок посредством нагрева с постоянной скоростью, изотермическую выдержку и охлаждение, в процессе изотермической выдержки осуществляют контроль

1О скорости усадки керамики, причем,изотермическую выдержку проводят в течение времени, при котором скорость усадки снижается до величины, не превышающей 0,01 /о/

/мин.

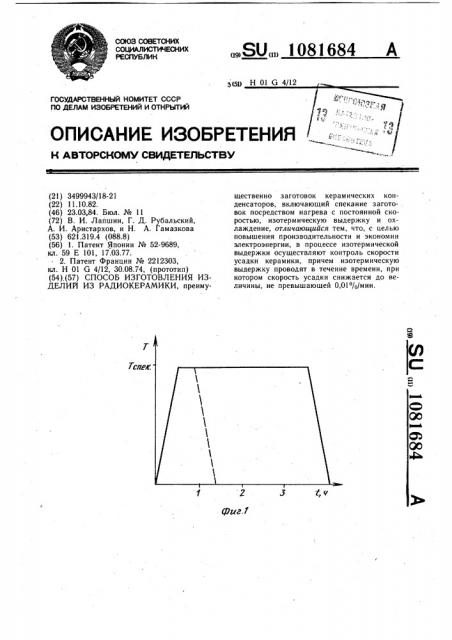

На фиг. 1 изображена температурная кривая обжига керамических заготовок по известному (сплошная линия) и предложенному (пунктирная линия) способам; на фиг. 2 — кинетические кривые уплотнения при спекании керамики: 1 — ТНС-2500 (1400 С), 2 — Т-250 (1450 С), 3 — П-68 (1800 С); на фиг. 3 — кинетика усадки заготовки монолитного керамического конденсатора К10-17 при 1180 С; на фиг. 4— кинетика уплотнения (а) и изменения электросопротивления (б) при спекании керамики Т-250 при 1450 С.

Как показали эксперименты (фиг. 2), при температурах, соответствующих активному протеканию процесса спекания, для окисных порошковых материалов с разме-, ром частиц от долей до десятков микрон. процесс уплотнения практически прекращается после IO — 20-минутной выдержки как заготовок керамических материалов, так и изделий из них (фиг. 3). При этом и керамические материалы, и изделия на их основе после такого сокращенного по продолжительности обжига приобретают необходимые эксплуатационные свойства, предусмотренные техническими условиями (см. таблицу). (1-2) ° 10 (1-2) 10 (0,9-1) 10 1 ° 10

55 дается также изменение в широких пределах и электропроводности диэлектрического материала, которая возрастает, достигая определенной (фиксированной) величины стве случае при использовании тонкодисперсных порошков изделия могут допускать предварительное удаление органических связующих компонентов из их состава и, значит, высокоскоростной нагрев с последующим после изотермической выдержки охлаждением с высокой скоростью.

При выборе оптимальных режимов термообработок следует также учитывать зависимость скорости прогрева заготовок от

10 массы изделий.

Найденные для указанных выше материалов и условий их спекания продолжительности изотермического этапа обжига, составляющие 12-15 мин, соответствуют массе заготовок не более 1 r и для изделий большего объема и массы должны быть увеличены в соответствии с теплофизическими свойствами используемых материалов в пределах 0,05-1,0 ч.

Предложенный способ при использовании в массовом производстве дает экономмический эффект за счет повышения производительности и снижения расхода электроэнергии в процессе изготовления разнообразных изделий из керамики.,уЛ о о

1Р 15 20 25 30

Фиг. Я

1081684 для спеченного материала. Поэтому оптимизация продолжительности изотермической термообработки при спекании изделий из радиокерамики может осуществляться в каждом конкретном случае на основе использования данных о величине усадки (плотности) или электропроводности простыми техническими средствами (например, индукционный датчик и прибор для определения электросопротивления) непосредственно в процессе термообработки изделий, и при достижении практически постоянных во времени значений усадки (ь1/l ) и электропроводности (0 ) изотермический этап обжига может быть прекращен. Так, например, через !2-15 мин. спекания при постоянной температуре заготовок из керамических материалов типа ТЛ-О, Т-150, Т-250, Т-8000, ТА-2000 и других (с размером частиц порошка 0,1-10 мкм) скорость усадки снижается до величины 0,01%/мин (фиг. 2), что вместе с данными о скорости изменения электропроводности, свидетельствует о завершении. процесса спекания.

Что касается скорости нагрева и охлаждения заготовок изделий, то в большин1081684,уЬ

4о

-д У. о

75, юи//

50 8, юию

10 фиг. Ф

Редактор И. Николайчук

Заказ 1556 46

10 ои.Ьг

5 70 75 20 25 8, ж

Составитель А. Салынский

Техред И. Верес Корректор В. Бутяга

Тираж 683 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 13035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП сПатеит», г. Ужгород, ул. Проектная, 4