Регулируемый штамп

Иллюстрации

Показать всеРеферат

¹ 108232

Класс 7с, 4„

СССР

OllMCAHVlE ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В. С. Корженевский

Р Е ГУЛ И РУЕМЫ Й ШТАМ П

Заявлено 6 декабря 1956 г. за № 562790 в Комитет по делам изобретений и открытий при Совете Министров СССР

Предмет изобретения

Известен штамп, предназначенный для фасонной гибки, например, профильных стержней, листов, ребристых панелей и т. и., путем об>кима исходных заготовок с помощью упругой подушки, на регулируемом матричном устройстве, определяющем форму гибки.

Известные штампы, предназначенные для гибки листовых деталей по заданному профилю и допускающие возможность регулирования формы изгибаемой детали, не могут быть использованы для изгиба детали переменной и различной кри. визны.

Особенностью предлагаемого гцтампа является выполнение его упругой подушки в виде пакета упругих металлических пластин, опирающегося по концам па ролики.

Такое выполнение штампа дает возможность свободно изгибать весь пакет в промежутке между роликами.

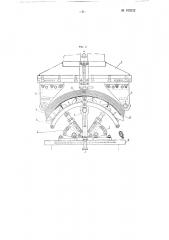

На фиг. 1 показан штамп в открытом положении — вид спереди; на фиг. 2 — штамп в закрытом положении, вид спереди; на фиг. 3— разрез по АА на фиг. 2.

Верхняя часть штампа состоит из корпуса 1 с двумя роликовыми опорами 2 и пуансона 8, выполненного из пластин рессорной стали.

Нижняя часть штампа состоит из плиты 4 с тремя опорами б. б и 7, гибкой кассеты 8 и матрицы 9, изготовленной из пластин рессорной стали, предварительно изогнутых по кривой.

Под действием давления пресса пуансон, кассета, матрица и подвергаемая обработке исходная заготовка 10 изгибаются как балка, лежагцая на двух опорах 2. Для получения заданной кривой с высокой точностью предусмотрена регулировка опор б и б, изменение кривизны деталей осуществляется за счет регулировки закрытой высоты пресса с помощью винта 11.

Заготовку 10 в процессе гибки продвигают относительно штампа в продольном направлении на определенный ш аг за каждый ход пресса.

Регулируемый штамп для фасонной гибки, например, профильных стержней, листов, ребристых панелей и т. п. методом обжима исходных заготовок, посредством упругой № 108233 элемента свариваемых изделий, а затем подача электрода прекращается и заварка отверстия происходит при неподвижном электроде до естественного обрыва дуги, о тл и ч а ющи и ся тем, что, с целью упрощения процесса сварки, применен электрод с тугоплавкой обмазкой для проплавления верхнего элемента с опиранием выступающих кромок обмазки на поверхность изделия, а подача электрода происходит под действием силы тяжести в результаге перемещения штанги с электродом в направляющих штатива до ограничивающего упора на штанге.

Применение предложенного способа сварки электрозаклепками устраняет необходимость следить за глубиной проплавления, определять момент прекращения подачи электрода и позволяет получить однородные по своим свойствам сварные соединения.

Предмет изобретения

Способ сварки электрозаклепками без предварительного прокола отверстий, при котором в начале процесса электрод подается к изделию и происходит проплавление верхнего

Типография 1 омитета по делам изобретений и открытий при Совете Министров СССР

Ыосква, Неглинная, 23. Зак. 2835.

Отв. редактор Л. Г. Голандский

Стандартгиз Подл. к печ. 3/Х 1957 г. Объем 0,125 п. л. Тираж 400. Цена 25 коп.