Способ сварки электрозаклепками

Иллюстрации

Показать всеРеферат

Класс 21h, 30 т

М 168233

CCCP

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИ4ЕТЕЛЬСТБУ

А. Я. Бродский

СПОСОБ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ

Заявлено 8 февраля 1957 г. за № 566303 в Комитет по делам изобретений п открытий при Совете Министров СССР

Изобретение относится к способам сварки электрозаклепками без предварительного прокола отверстий в верхних элементах свариваемого изделия. Основываясь на известных способах, трудно определить момент прекращения подачи электрода при достижении нужной глубины проплавления верхних элементов изделия. Для упрощения процесса сварки элсктрозаклепками предлагается, согласно изобретению, применить электрод с тугоплавкой обмазкой, проплавляющий верхние элементы, с опиранием выступающих кромок обмазки на поверхность изделия.

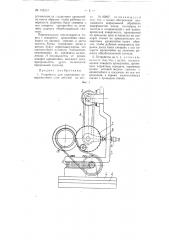

При этом подача электрода происходит под действием силы тяжести в результате перемещения штанги с электродом в направляющих штатива до ограничивающего упора на штанге. Предлагаемый способ сварки поясняется чертежом, где схематически представлено расположение электрода, изделия и штанги с направляющими и упором.

Электрод 1, закрепленный на штанге 2, устанавливается на верхний элемент 8 изделия. Штанга 2 свободно перемещается в направля|ощих 4. Упор 5 на штанге ограничивает ее перемещение вниз. Набор грузов 6, закрепленных на верхнем конце штанги, предназначен для регулирования силы тяжести, под действием которой электрод перемещается вниз. Подвод сварочного тока к электроду осуществляется через каоель 7. Перед сваркой электрод устанавливается на изделие.

После включения сварочного тока загорается дуга и происходит проплавление верхнего элемента и частичное расплавление нижнего элемента изделия. При горении дуги выступающие края тугоплавкой обмазки опираются на изделие. 110 мере проплавления изделия электрод вместе со штангой и грузами опускается вниз до упора на штанге.

Упор устанавливается с таким расчетом, чтобы нижний элемент изделия проплавился на необходимую глубину. После прекращения подачи электрода вниз дуга горит цо естественного обрыва ее. При этом происходит заплавленпе образовавшегося углубления в свариваемом изделии с образованием электрозаклепки. № I 08234 установлен на .-.оворотном кронштейне таким образом, чтобы рабочая поверхность шариков была смещена с оси поворота кр нштейна на величину радиуса обрабатываемой галтели.

ПервоначальнЬ наклепывается торец с поворотом кронштейна самоходом по часовой стрелке, а затем галтель. Когда положения диска и детали будут перпендикулярны, что соответствует нулевому положению, отмеченному на червячном колесе, леникс 11 откидывается от ремня, поворот кронштейна, несущего диск, прекращается, затем включается продольный само.лд.

Предмет изобретения

1. Устройство для упрочнения поверхностного слоя деталей по авт. св. ¹ 83907, отлича ющ сося тем, что, с целью обеспечения возможности непрерывной обработки поверхностей валов, состоящих из галтели и сопряженной с ней цилиндрической поверхности, приводимый во вращение диск установлен на суппорте станка на принудительно поворотном кронштейне таким ооразом, чтобы рабочая поверхность шариков диска была смещена с оси поворота кронштейна на величину радиуса обрабатываемой галтели.

2. Устройство по п. 1, о т л и ч а юи1ееся тем, что, с целью осуществления поворота кронштейна, применена червячная передача, червячное колесо которой жестко связано с кронштейном и посажено на оси его врашения, а червяк кинсматически связан с приводом станка.