Фильтр для очистки газов

Иллюстрации

Показать всеРеферат

ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ, содержащий корпус с входным и выходным патрубками, соединенный с приводом вращения коллектор для отвода очигщенного газа, на котором укреплен фильтрующий элемент с зернистым материалом , коллектор для импульсной продувки фильтрующего элемента и устройство для выгрузки пыли, о т лича . ющийся тем, что, с целью повышения надежности конструкции , фильтpsпoщий элемент выполнен в виде установленных радиально коллектору очищенного газа перфорированных в средней части кассет, снабженных размещенными внутри их и соединенными с коллектором очищаемого газа перфорированными цилиндрами, а зернистый материал в кассетах загружен выше уровня перфорации с образованием между одним из торцов кассеты и уровнем $ загрузки свободной полости, при этом W фильтр снабжен установленными между кассетами радиальными перегородками, а коллектор для продувки фильтрующего элемента снабжен соплом, установленным внутри коллектора для отвода очи-5 1щенного газа.

СОЮЗ СОВЕ1СНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19} (И}

3(51} В 01 1} 46 32

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕ} (ИЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3572370/23-26 (22) 15.02.83 (46) 30.03.84. Бюл.9 12 (72) Ю.A.Иэмоденов, Б.A.Хохлачев, A.À.Ôåäèê, Ю.Н.Кашичкин, Н.П.Пермигин, Г.M.Ñaëàåâ, А.Ф.Бондаренков, Б.A,Âaíîãðàäîâ, Л.Л.Стриковский и Б.В.Мартыновнч (71) Научно-исследовательский и проектный институт по газоочистным сооружениям, технике безопасности н охране труда в промышленности строительных материалов (53) 66.067.322(088.8) (56) 1. Авторское свидетельство СССР

h 639581, кл. В 01 D 46/36, 1977.

2. Авторское свидетельство СССР

}} 866507, кл. В 01 D 46/36, 1979.

3. Авторское свидетельство СССР

9 662233556688, кл. В 01 D 46/36,,1974. (54)(57) ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ, содержащий корпус с входным и выходным патрубками,соединенный с приводом вращения коллектор для отвода ачи щенного газа, на котором укреплен фильтрукнщий элемент с зернистым материалом, коЛлектор для импульсной продувки фильтрующего элемента и устройство для выгрузки пыли, о тл и ч а,ю шийся тем, что, с целью повышения надежности конструкции, фильтрующнй элемент выполнен в виде установленных радиально коллектору очищенного газа перфорированных в средней части кассет, снабженных размещенными внутри их и соединенными с коллектором очищаемого газа перфорированными цилиндрами, а зернистый материал в кассетах загружен выше уровня перфорации с образованием между одним из торцов кассеты и уровнемщ а загрузки свободной полости, при этом фильтр снабжен установленными между кассетами радиальными перегородками, а коллектор для продувки фильтрувщего элемента снабжен соплом, установленным внутри коллектора для отвода очи. щенного газа.

1082461

Изобретение относится к очистке газов от пыли устройствами с сыпучим фильтрующим материалом и может быть использовано в любой отрасли. промышленности.

Известен пылеуловитель для очистки газов, включающий фильтрующие барабаны, установленные с воэможностью вращения в противоположные стороны.

Барабаны заполнены зернистым материалом и снабжены кольцевыми перфориро- 10 ванными перегородками, разделяющими их на секции с зернистым материалом разной крупности. Каждая секция разделена газонепроницаемыми перегородками на ячейки. механизм Регенерации 5 данного пылеуловителя выполнен в виде расположенной внутри барабанов трубы с окнами, снабженной ситами.

Запыленный газ через патрубок поступает в барабан и проходит через заполненные фильтрующим наполнителем ячейки барабанов, очищается от пыли и выводится иэ пылеуловителя. Регенерация фильтрующего материала осуществляется при непрерывной работе пылеуловителя. Фильтрующий материал, высыпаясь через окна из ячеек, оказавшихся в верхнем положении, ударяется о наклонные сита и в результате удара и трения гранул друг о друга освобождается от пыли и пересыпается З0 через окно в нижние пустые ячейки (1).

Недостатком известного пылеуловителя является ненадежность в эксплуатации, обусловленная сложностью конструкции, например наличием допол-35 нительного привода для осуществления движения второго барабана в противоположную сторону, введением дополнительного привода для осуществления движения второго барабана в противо- 40 положную сторону, введением дополнительных конструктивных элементов для . разделения зерен материала различной крупности.

Известно также устройство для очистки газов от пыли, содержащее два по. воротных барабана с коаксиальными перфорированными стенками и зернистым фильтрующим материалом между ними. Барабаны вращаются в противоположные стороны (2J .

Данный фильтр обеспечивает повышенную степень очистки, однако ненадежен в эксплуатации из-эа сложности конструкции и, кроме того, имеет высокие энергетические затраты иэ-за увеличенного гидравлического сопротивления, обусловленного наличием двух фильтрующих слоев.

Наиболее близким по технической сущности и достигаемому эффекту к 60 предлагаемому является фильтр для очистки газов, содержащий корпус с входным и выходным патрубками, соединенный с приводом вращения коллектор для отвода очищенного газа, на кото 65 ром укреплен фильтрующий элемент с зернистым материалом, коллектор для продувки фильтрующего элемента и устройство для выгрузки пыли (3) .

Такой фильтр ненадежен в эксплуатации из-эа сложности конструкции, необходимости его отключения из работы на период регенерации, установки различных эапорных устройств (шиберов, дросселей).

Цель изобретения — повышение надежности конструкции фильтра.

Поставленная цель достигается тем, что в фильтре, содержащем корпус с входным и выходным патрубками, соединенный с приводом вращения коллектор для отвода очищенного газа, на котором укреплен фильтрующий элемент с зернистым материалом, коллектор для импульсной продувки. фильтрующего элемента и устройство для выгрузки пыли, фильтрующий элемент выполнен в виде установленных радиально коллектору очищенного газа перфорированных в средней части кассет, снабженных размещенными внутри их и соединенными с коллектором очищенного газа перфорированными цилиндрами, а зернистый материал в кассетах загружен выше уровня перфорации с образованием между одним из торцов кассеты и уровнем загрузки свободной полости, при этом фильтр снабжен установленными между кассетами радиальными перегородками, а коллектор для продувки фильтрующего элемента снабжен соплом, установленным внутри коллектора для отвода очищенного газа.

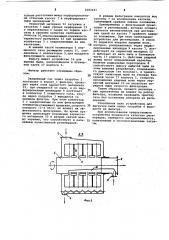

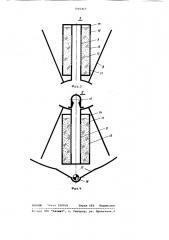

На фиг.1 изображен фильтр, общий вид, на фиг.2 — разрез A.-A на фиг.1, на фиг.3 — узел Х на фиг.1 (кассета в в Режиме фильтрации), на фиг.4 узел П на фиг.1 (кассета в режиме регенерации).

Фильтр для очистки газов содержит корпус 1 с входным 2 и выходным 3 патрубками, а также патрубком 4 для вывода уловленной пыли. В корпусе 1 установлен соединенный с приводом вращения коллектор 5 для отвода очищенного газа, выполненный, например, в виде трубы или призмы, образованной несколькими пластинами, сваренными между собой. На поверхности коллектора 5 выполнены отверстия б, расположенные вдоль коллектора 5 рядами.

На коллекторе 5 укреплен фильтрующий элемент, выполненный в виде установленных радиально ему кассет 7.

Радиальные перегородки 8 установлены между кассетами 7. Каждая кассета 7 имеет перфорированные цилиндры 9, сообщающиеся с коллектором 5 очищенного газа через отверстия б.

Торцы кассет 7 выполнены газонепроницаемыми. Кассеты 7 перфорированы в средней части, а неперфорированные участки 10 и 11 кассет в 1,3-1,5 раза

1082461 больше расстояния между перфорированными стенками кассет 7 и перфорированными цилиндрами 9.

Зернистый материал 12 загружен в кассетах 7 выше уровня перфорации 13 с образованием с одним из торцов кас- 5 сети и уровнем загрузки свободной .полости 14,обеспечивающейподвижность зернистого материала 12 при вращении коллектора 5 с закрепленными на нем кассетами. 10

В нижней части коллектора 5 очищенного газа размещено сопло, 15, соединенное с коллектором 5 для продувки фильтрующего элемента.

Фильтр имеет устройство 16 для вывода пыли, расположенное в бункерной части 17 корпуса 1. фильтр работает следующим образом.

Запыленный гаэ через патрубок 2 поступает в корпус 1 фильтра, проходит через слои зернистого материала

12, где очищается от пыли, и по перфорированным цилиндрам 9 поступает в коллектор 5 очищенного газа, откуда через патрубок 3 выводится за пределы фильтра. При этом коллектор

5 с .закрепленным на нем фильтрующим элементом совершает вращение „скорость 30 которого (1-2 об/ч) не влияет на эффективность фильтрации. Во время вращения происходит ворошение зернистого материала 12 и разрыв связей между зернами, что способствует в даль- 35 нейшем качественной регенерации.

В режиме фильтрации находятся все кассеты 7 за исключением кассеты, занимающей крайнее нижнее положение.

Одновременно с фильтрацией происходит и регенерация, которая осущес1 твляется автоматически при достижении одной из кассет 7 крайнего нижнего положения. При этом срабатывает устройство для регенерации. В сопло

15 подается энергия ударных волн, которая, распределяясь через перфорированные цилиндры 9 кассет 7, воздействует на зернистый материал 12 и выбивает из него пыль в бункерную часть 17 корпуса 1. Действие ударной волны носит направленный характер.

Наличие радиальных перегородок 8 способствует выносу выбитой пыли иэ эоны влияния разрежения, создаваемого дымососом (не показан), и препятствует залеганию пыли на стенках бункерной части 17 корпуса 1. Скорость прохождения ударных волн через зернистый материал 12 на несколько порядков выше скорости фильтрации.

Таким образом, процесс регенерации практически не влияет на работу фильтра, позволяя проводить очистку газа беэ остановки аппарата на регенерацию.

Уловленная пыль устройством для выгрузки пыли через патрубок 4 выводится из фильтра.

При использовании предлагаемого устройства повышается качество регенерации, снижаются материалоемкость, капитальные и эксплуатационные затраты.

Фиг.3 вHHNIQ Заказ 1609/6

Тираж 682 Подинсное

err.-.иал ППП "Патеет", г. Ужгород, ул. Проектн н,4