Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА С. НАЛОЖЕНИЕМ УЛЬ-, ТРАЗВУКОВЫХ КОЛЕБАНИЙ НА ИН СТРУМЕНТ по авт. св. № 969352, отличающееся тем, что, с целью повышения долговечности устройства, оно дополнительно снабжено цилиндрической пружиной сжатия , размещенной на регулируемом упоре и контактирующей одним концом с ленточной пружиной, а другим с введенным в устройство подвижным элементом, установленным на упомянутом упоре. (П

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1082511 зЮ11 В 21 С 3/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 969352 (21) 3585254/22-02 (22) 22.04.83 (46) 30.03.84. Бюл. № 12 (72) Г. С. Басенок, Л. К. Конышев и М. М. Кулак (71) Витебское отделение Института физики твердого тела и полупроводников

АН БССР (53) 621.778.1.07 (088.8) (56) 1. Авторское свидетельство СССР № 969352, кл. В 21 С 3/00, 1981. (54) (57) УСТРОЛСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА С. НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИИ НА ИНСТРУМЕНТ по авт. св. № 969352, отличающееся тем, что, с целью повышения долговечности устройства, оно дополнительно снабжено цилиндрической пружиной сжатия, размещенной на регулируемом упоре и контактирующей одним концом с ленточной пружиной, а другим с введенным в уст.ройство подвижным элементом, установленным на упомянутом упоре.

1082511

Изобретение относится к волочильному производству и может быть использовано при волочении проволоки и фасонного профиля из мягких материалов.

По основному авт. св. Л 969352 известно устройство для волочения металла с наложением ультразвуковых колебаний на инструмент, включающее преобразователь ультразвуковых колебаний и соединенный соосно с ним резонансной длины волновод, в котором перпендикулярно его оси разме- 10 щена разъемная волока с горизонтальной плоскостью разъема, состоящая из двух половин, и которое снабжено упругим элементом, выполненным в виде ленточной пружины, один конец которой своей наружной 15 поверхностью закреплен на торце волновода, а на внутренней поверхности закреплена верхняя половина волоки, нижняя половина которой закреплена на внутренней поверхности другого конца пружины, причем устройство снабжено регулируемым упором, установленным под подпружиненной половиной волоки (1).

Однако под воздействием ультразвуковых колебаний ленточная пружина теряет свою жесткость, в результате чего изменяется частота колебаний нижней половины полуволоки, что уменьшает степень деформации, ухудшается качество изделия. При длительной эксплу атации устройства возрастает степень потери жесткости и ленточная пружина разрушается в средней ее части.

Цель изобретения — повышение долговечности устройства.

Поставленная цель достигается тем, что устройство для волочения металла с наложением ультразвуковых колебаний на инструмент дополнительно снабжено цилиндрической пружиной сжатия, размещенной на регулируемом упоре и контактирующей одним концом с ленточной пружиной, а другим — с введенным в устройство подвижным элементом, установленным на упомя- 40 нутом упоре.

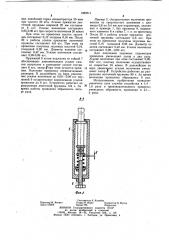

На фиг, 1 показано устройство, продольный разрез; на фиг. 2 — разрез А-А на фиг.1.

Устройство состоит из магнитострикционного преобразователя (не показан), резонансной длины волновода 1, к торцу ко- 45 торого крепится ленточная пружина 2 с закрепленными на ней половинками волок

3 и 4, скобы 5, заправленной в узле колебаний волновода 1, в которой установлен микрометрический винт-упор 6, обеспечивающий регулировку зазора. На упор 6 навинчена гайка 7, надеты подвижной элемент 8 и цилиндрическая пружина сжатия 9.

Устройство работает следующим образом.

Перед началом волочения пружину 2 разжимают и в волоку вставляют проволоку.

Затем включают ультразвуковые колебания и тянущее устройство (не показано) .

Микрометрический винт-упор 6 устанавливают таким образом, чтобы между ним и наружным концом ленточной пружины 2 образовался зазор, величина которого меньше амплитуды колебаний конца ленточной пружины 2 в отсутствие упора 6.

При включении ультразвука конец пружины 2, на котором закреплена половинка волоки 4, получает импульс силы, при котором половинка волоки 4 отскакивает от половинки волоки 3, нагружая пружину 2, ударяется в упор 6 и, отскакивая от него, возвращается обратно и деформирует поступившую в очаг деформации заготовку.

В связи с тем, что собственная частота полуволоки 4, закрепленной на ленточной пружине 2 является величиной постоянной и неизменной для данной колебательной системы и значительно отличается от частоты ультразвуковых колебаний, вынужденные колебания подпружиненной половинки волоки 4 носят зачастую случайный, непериодический характер.

Для получения устойчивого резонансного режима необходим тщательный подбор параметров пружины и ультразвуковых колебаний. Наличие подвижного упора позволяет осуществить настройку системы для работы в резонансном режиме на одной из ближайших гармоник ультразвуковых колебаний.

При наличии упора период колебаний половинки волоки 4 изменяется в зависимости от величины зазора, что приводит к изменению частоты ее колебаний. Устанавливая нужную величину зазора можно добиться стабильной работы устройства в резонансном режиме, что приводит к увеличению степени деформации за проход, увеличению скорости волочения и улучшению качества поверхности протягиваемой проволоки.

После установления необходимого зазора ь .гайкой 7 по упору 6 перемещают подвижной элемент 8 и цилиндрическую пружину 9 до ее контакта с ленточной пружиной 2. При длительной работе устройства под действием ультразвуковых колебаний происходит изменение механических свойств ленточного элемента 2, что снижает качество получаемого изделия, а именно, изменяются геометрические размеры, повышается шероховатость и заусенцы. Регулировкой зазора 8 невозможно добиться заданной резонансной частоты, Обеспечение заданных режимов достигается путем поджатия цилиндрической пружиной 9 полуволоки 4 к полуволоке 3 и тем самым компенсируется потеря жесткости ленточной пружины 2, при этом зазор достается постоянным.

Пример 1. Осуществляют волочение проволоки из сверхчистого алюминия с диаметра 0,8 на 0,4 мм. Степень деформации составляет 750/р. Амплитуда ультразвуко10825ll

3 вых колебаний торца концентратора 20 мкм при частоте 22 кГц. Усилие прижатия ленточной пружины шириной 25 мм составляет 8 кгс. Усилие волочения составляет

0,05-0,06 кгс при скорости волочения 20 м/мин

При этом на проволоке высота заусенцев составляет 0;12 толщина 0,16 мм. После

20 ч работы усилие прижатия ленточной пружины составляет 6,8 кгс. При этом ka проволоке получены заусенцы высотой 0,16, толщиной 0,20 мм. Диаметр изделия составляет 0,42 мм. Усилие волочения составляет 0,08-0,09 кгс.

Пружиной 9 путем поджатия ее гайкой 7 обеспечивают дополнительное усилие сжатия полуволок и суммарное усилие составляет 8 кгс, зазор g при этом остается преж- 15 ним. Получают проволоку первоначальных размеров. В дальнейшем по мере увеличения усилия волочения до 0,08 — 0,09 кгс пружиной 9 осуществляют компенсацию усилия прижатия до 8 кгс. Устройство работает до разрушения ленточной пружины 124 ч. 3а время работы проволока обрывалась четыре раза.

Пример 2. Осуществляют волочение проволоки из сверхчистого алюминия с диаметра 0,8 на 0,4 мм при параметрах, указанных в примере 1, без пружины 9, подвижного элемента 8 и гайки 7, т. е. по прототипу.

После 20 ч работы усилие прижатия ленточной пружины составляет 6,8 кгс. При этом на проволоке получены заусенцы высотой 0,16 толщиной 0,20 мм. Диаметр изделия составляет 0,42 мм. Усилие волочения составляет 0,08 — 0,09 кгс.

Для получения заданных параметров проволоки уменьшают зазор в два раза.

Усилие волочения при этом, составляет 0,060,07 кгс, поэтому волочение осуществляют со скоростью 16 м/мин. В дальнейшем по мере увеличения усилия волочения уменьшают зазор Г. Устройство работает до разрушения ленточной пружины 86 ч. 3а время волочения проволока обрывалась 9 раз.

Использование изобретения позволяет увеличить срок службы устройства в 1,41,6 раза и производительность процесса; уменьшить обрывность проволоки в 2,1—

4 раза.

Редактор М. Янович

Заказ 1626/9

Составитель А. Какойло

Техред И. Верес Корректор И. Муска

Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4