Устройство для сборки под сварку

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ. СБОРКИ ПОД СВАРКУ преимущественно лопаток с дисками, содержащее установленные на станине направляющие для каретки с подъемным делительным столом и зажимной узел с упорами для закрепления лопаток, отличающееся, тем,что,с целью повышения производительности и расширения технологических возможностей путем обеспечения закреп-. ления лопаток различной конфигурации, зажимной узел для закрепления лопаток выполнен в виде коромысла, установленного с возможностью фиксируемого поворота относительно оси, перпендикулярной к опорной поверхности делительного стола, и смонтированной в коромысле с возможностью фиксируемого Наклона рамки с пружинными зажимами для лопаток, установленными с возможностью свободного поворота относительно оси, перпендикулярной к оси поворота коромысла, и фиксируемого поворота относительно оси, параллельной оси поворота коромысла, причем один из упоров зажимного-узла установлен на рамке с возможностью продольного перемещения, а другой выполнен подпружиненным и установлен S на рамке с возможностью поворота (Л сительно своей оси. 2. Устройство по п. 1, отличающееся тем, что коромысло ,, установлено с возможностью продоль- 5 ного перемещения.

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 3(6Р В 23 К 37/04 (l

)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3506208/25-27 (22) 18.10.82 (46) 30.03.84 Бюл. Р 12 (72) В.A.Ëþáèâûé, М.Г.Дорошенко, В.П.Жуков и А.С.Евсеев (71) Тольяттинское гроизводственное

"объединение "Азотреммаш" (53) 621. 791. 039 (088. 8) (56) 1. Авторское свидетельство СССР

Ф 200081, кл. В 23 К 37/04, В 23 К 37/02, 1966 (прототип) ° (,54) (57) 1. УСТРОЙСТВО ДЛЯ, СБОРКИ

ПОД СВАРКУ преимущественно лопаток с дисками, содержащее установленные на станине направляющие для каретки с подъемным делительным столом и зажимной узел с упорами для закрепления лопаток, о т л и ч а ю щ е е с я. тем, что, с целью повышения производительности и расширения технологических воэможностей путем обеспечения закреп-," ления лопаток различной конфигурации, эажимной узел для закрепления лопаток выполнен в виде коромысла, установ.". ленного с возможностью фиксир (емого поворота относительно оси, перпендикулярной к опорной поверхности делительного стола, и смонтированной в коромысле с возможностью фиксируемого наклона рамки с пружинными зажимами для лопаток, установленными с воэможностью свободного поворота относительно оси, перпендикулярной к оси поворота коромысла, и фиксируемого поворота относительно оси, параллельной оси поворота коромысла, причем один из упоров эажимного узла установлен на рамке с возможностью продольного перемещения, а другой выполнен подпружиненным и установлен Щ на рамке с возможностью поворота относительно своей оси.

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что коромысло установлено с возможностью продольного перемещения.

1082601

Изобретение относится к устройствам для сборки под сварку рабочих колес центробежных машин.

Известно устройство для сборки под сварку, содержащее установленные.на станине направляющие для каретки с подъемным делительным столом и зажимной узел с упорами для закрепления лопаток (1) .

Недостатком известного устройства янляются его низкие технологические воэможности, так как оно предназначено для сборки только радиусных лопаток с плоским диском и не может быть использовано для колес, лопатки которых имеют изменяющуюся по длине кривизну и изменяющийся в пространстве по длине наклон в плоскости, ° Кроме того, для каждого типоразмера лопатки необходим индивидуальный эажимной узел, что вызывает необходимость замены одного узла другим при переходе на другой типоразмер лопатки, что существенно снижает производительность известного устройства.

Цель изобретения — повышение производительности и расширение технологических воэможностей путем обеспечения закрепления лопаток различной конфигурации.

Поставленная цель достигается тем, что в устройстве для сборки под сварку преимущественно лопаток с дисками, содержащем установленные на станине направляющие для каретки с подьемным делительным столом и зажимной узел с упорами для закрепления лопаток, эажимной уэел с упорами для закрепления лопаток выполнен в виде коромысла, установленного с возможностью фиксируемого поворота относительно оси, перпендикулярной к опорной поверхности дЕлительного стола, и смонтированной и коромысле с нозможностью фиксируемого наклона рамки с пружинными зажимами для лопаток, установленными с возможностью свободного поворота относительно оси, перпендикулярной к оси поворота коромысла, и фиксируемого понорота относительно оси,параллельной оси поворота коромысла, причем один из упоров эажимного узла установлен на рамке с возможностью продольного перемещения, а другой выполнен подпру- 5 жиненным и установлен на рамке с возможностью поворота относительно своей оси.

При этом коромысло установлено с возможностью продольного перемещения.

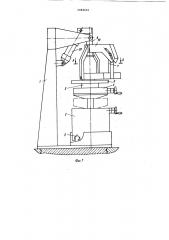

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — разрез A-А на фиг. 1 (повернуто» на фиг. 3 — 5 разрез Б-Б на: фиг. 2 (повернуто ; на фиг. 6 - разрез В-В на фиг. 2; на фиг. 7 — вид по, стрелке K на фиг. 2 повернуто); на фиг. 8 - вид по стрелке Л на фиг. 4; на фиг. 9 разрез Г-Г на фиг. 5; на фиг. 10

5 вид по стрелке Й на фиг. б; на фиг. 11 - разрез по Д-Д на фиг. 7; на фиг. 12 — деталь в сборе.

Устройство содержит установленные на станине 1 направляющие 2 для ка10 клетки 3 с подъемным делительным сто- лом 4, смонтированным на размещенном в каретке 3 силовом цилиндре (не показан) и оснащенным центрирующим зажимом 5 в виде трехкулачкового патрона для крепления диска 6, и зажимной узел 7 крепления лопаток 8.

Зажимной узел 7 выполнен в виде установленного с возможностью фикси-. руемого поворота относительно оси 9, перпендикулярной в рабочем положении опорной поверхности стола 4, коромысла 10 и смонтированной в коромысле

10 с воэможностью фиксируемого наклона относительно полуосей 11 рамки 12.

Поворот коромысла 10 фиксируется ус.тановочным винтом 13, а наклон рамки 12 фиксируется гайкой 14.

Коромысло 10 установлено с возмож ностью продольного перемещения по шлицевой втулке 15 вдоль оси 9.

Поворот коромысла 10 относительно оси 9 зависит от ноложения лопаток 8 на диске 6 в горизонтальной плоскости, которое определяется углом К между линией диаметра диска б, .35 проходящей через точку О (фиг. 12) крепления головкой части лопатки 8

1 и линией, соединяющей концы лопатки 8.

На рамке 12 установлены пружинные зажимы 16, выполненные в виде кронштейна 17, установленного с воэможностью фиксированного поворота относительно оси 18, параллельной оси 9 поворота коромысла 10, и закреплен45 ного на кронштейне 17 с возможностью поворота относительно оси 19, перпендикулярной оси 9 поворота коромысла 10, зажима 20.

На рамке 12 по оси 18 пружинного.

0 зажима 16 установлен упор 21 с возможностью продольного перемещения посредством винта 22.

Упор 21 выполнен с разделительным выступом 23 и съемной планкой 24, 5 которые позволяют устанавливать в проектное положение лопатку 8 с той или другой стороны выступа 23 (в зависимости от направления вращения колеса).

Другой упор 25 также закреплен на

Рамке 12 по оси 18 другого пружинного зажима 16, выполнен подпружиненным и установлен с возможностью поворота относительно своей оси.

Упор 25 выполнен с диаметрально

65 расположенными продольными пазами 26

1082601 и 27. В пазу 26 устанавливается лопатка 8 и центрируется пружинным кольцом 28, которое своей вогнутостью скользит вдоль паза 27.

Поперечная планка 29 устанавливается в зависимости от размера лопатки и закрепляется гайками, служит ,прижимом лопатки в средней ее части.

При необходимости на ней устанавливается дополнительный кронштейн 17 с зажимом 20. Для удобства установки лопатки в упоры рамки зажимной узел

7 соединен с силовым цилиндром 30.

Сборку лопаток с диском производят следующим образом.

Подъемный стол 4 вместе с диском 15

6 находится в нижнем исходном положенйи. Включением силового цилиндра

30 производят разворот коромысла 10 для удобства установки лопатки. Головную часть лопатки 8 вставляют в 2{) паэ 26 упора 25, зажимают ее пружинным кольцом 28, подводят упор 21 вращейием винта 22 к хвостовому концу лопатки, вставляют лопатку 8 в зажимы 20, регулируют винтом 22 точ- 25 ность распора лопаток и фиксируют гайками кронштейны 17 в данном положении.

Переключают цилиндр 30 на обратный ход. Разворачивают коромысло 10 в горизонтальной плоскости на угол К. и придают наклонное положение рамке 12, соответствующее поверхности диска 6.

Перемещают каретку 3 так, чтобы наконечник упора 25 попадал на осевую линию (риску) точек крепления головной части лопатки (фиг. 12 .

Включают цилиндр Подъема стола.

Диск 6 стыкуется с лопаткой 8 в проектном положении. Лопатка приваривается любым известным способом. Затем стол 4 опускают, лопатка 8 выскальзывает из зажимов 20. Подъемный делительный стол 4 поворачивают на угол, соответствующий расстоянию между при вариваемыми лопатками. Цилиндром 30 разворачивают коромысло для крепления следующей лопатки в крепителе, настроенном на данный тип колеса.

Процесс крепления следующей лопатки представляет собой простое вдавливание лопатки в пружинные зажимы и пазы упоров.

Поскольку разные типоразмеры насосоа (компрессоров) имеют лопатки с разной степенью изогнутости головной части по вертикали, упор 25 выполнен подпружиненным с возможностью входить в корпус рамки 12 при давлении на него диска 6 снизу до тех пор, пока лопатка 8 не состыкуетс 7 с поверхностью диска 6.

Устройство позволяет производить сборку практически всех видов колес ,насосов и компрессоров, диски которых имеют плоские, выпуклые, вогнутые и криволинейные поверхности, а лопатки — самую разнообразную пространственную конфигурацию.

Расширение технологических возможностей устройства по сравнению с ба. эовым объектом, в качестве которого принят прототип, позволяет значительно уменьшить номенклатуру оснастки при сборке и повысить производительность, 1082601

1082601

7ОВ2б01

1082601

1082601

1082601 р„,ю

ВНИИПИ Закаэ 1635/13 Тираж 1037 Подписное

Филиал ППП "Патент", r. Ужгород, ул.Проектная, 4