Способ управления процессом конденсации масляного альдегида

Иллюстрации

Показать всеРеферат

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНДЕНСАЦИИ МАСЛЯНОГО АЛЬДЕГИДА в реакторе, включающем последовательно соединенные смеситель, подогреватель, холодильник и трубчатый змеевик, изменения расхода рецирк)П1Ируюшего катализатора и регулирования температурного режима в реакторе изменением расходов пара в подогреватель и воды в холодильник, о тличающийся тем, что, с целью повышения концентрации целевого продукта, дополнительно регулируют температуру реакционной смеси после трубчатого змеевика в зависимости от давления в реакторе путем изменения расходов пара в подогреватель и воды в холодильник. PJ

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИ4ЕСНИХ

РЕСПУБЛИН

09) (И) 10

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3527236/23-26 (22) 24.12.82 (46) 30.03.84. Бюл. Р 12 (72) С. В. Корсунский (71) Пермское проектно-конструкторское бюро автоматизированных систем управления (53) 66.012-52 (088.8) (56) 1. Авторское свидетельство СССР

У 632696, кл. С 07 0 277/72, 1977.

2. Производство 2-этилгексанола. Технический проект, 4. IV, т. 3, кн. 2. Технологическая схема, ч. И, лист 3. (54) (57) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

КОНДЕНСАЦИИ МАСЛЯНОГО АЛЬДЕГИДА

Здб С 07 С 47/00; С3 05 О 27/00 в реакторе, включаюшем последовательно соединенные смеситель, подогреватель, холодильник и трубчатый змеевик, путем изменения расхода рециркулируюшего катализатора и регулирования температурного режима в реакторе изменением расходов пара в подогреватель и воды в холодильник, о тл и ч а ю ш и и с я тем, что, с целью повышения концентрации целевого продукта, дополнительно регулируют температуру реакционной смеси после трубчатого змеевика в зависимости от давления в реакторе путем изменения расходов пара в подогреватель и воды в холодильник.

1082781

Изобретение относится к автоматизации технологических процессов и может быть использовано в химической промышленности при автоматизации производства 2-этилгексанола.

Известен способ управления технологическим процессом в трубчатом реакторе, заключающийся в регулировании температуры реак-. ционной смеси в реакторе путем воздействия .на теплоподвод к реактору изменением точки ввода компонента в трубчатый реактор в зависимости от величины температуры по длине трубчатого реактора (11.

Наиболее близким к предлагаемому по технической сущности является способ управления процессом конденсации масляного альдегида в реакторе, включающем последовательно соединенные смеситель, подогреватель, холодильник и трубчатый змеевик, путем изменения расхода рециркулирующего катализатора и регулирования температурного режима в реакторе изменением расходов пара в подо-. греватель и воды в холодильник И ° .

Однако данные способы не реализуют резервы увеличения селективности процесса, за-, ложенные в возможности управления температурным профилем в реакторе, что приводит к снижению концентрации целевого продукта на выходе реактора.

Цель изобретения — повышение концентрации целевого продукта.

Поставленная цель достигается тем, что согласно способу управления процессом кон- .денсации масляного альдегида в реакторе, включающем последовательно соединенные смеситель, подогреватель, холодильник и трубчатый змеевик, путем изменения расхода рецнркулирующего катализатора и . регулирования; температурного режима в реакторе изменением расходов пара в подогреватель и воды в холодильник, дополнительно регулируют температуру реакционной смеси после трубчатого змеевика в зависимости от давления в реакторе путем изменения расходов пара в подогреватель и воды в холодильник.

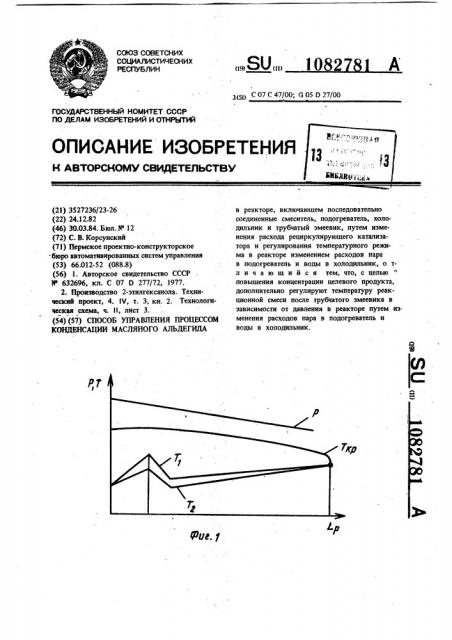

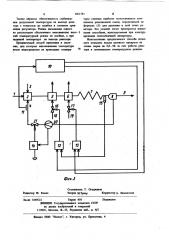

На фиг, l приведена зависимость температуры и давления реакционной смеси по длине реакторами на фиг. 2 — блок-схема системы автоматического управления, реализующей предлагаемый способ.

Для увеличения выхода целевого продукта процесс следует вести цри максимально допустимой температуре. Ограничение на температуру накладывается температурой кипения наиболее лепсокинящего компонента реакционной смеси, так как реакция протекает тощ ко в жидкой фазе. Существенно отметить, что давление в реакторе не постоянно, а

Кроме того, в предлагаемом способе регулируют температуру на выходе реактора в точке, наиболее близко (фиг. 1) подходящей к значению критической (Тк,) температуры, и рассчитывают значение допустимой температуры по давлению в реакторе. Максимум концентрации целевого нродутста возрастает с возрастанием температуры.

Увеличение температуры приведет к увеличению скорости реакций, а следовательно, и к смещению максимума концентрации целевого продукта к началу реактора. Для того, чтобы время пребывания реагирующей смеси в реакторе совпадало с временем достижения . максимума, можно воспользоваться любым,,из известных способов: уменьшить концентуменьшается от начала реактора к его концу (для трубчатого реактора постоянного сечения давление по длине реактора изменяет° ся по линейному закону, см. фиг. 1). Зависимость температуры кипения (Тк) от давле ния имеет экспоненциальную зависимость.Длит .самого легкокипящего компонента — и-масляного альдегида — эта зависимость выражается уравнением

10 1297,15

Ig P 7,1371 (1)

Тк

Чем ближе температурный режим будет приближаться к критической температуре (Ткр), тем выше селективность процесса.

Предлагаемый способ позволяет стабилизировать температуру иа выходе реактора. Так как в этой точке реактора температура, как видно из графика (фиг. 1), наиболее блиэхо подходит к значению критической тем-, цературы, то это позволяет работать на режимах (Т ) более близких к Ткр по сравнению с режимами при известном способе (Тз). Нагревание реакционной смеси и ее последующее охлаждение позволяет поднять температуру (Т ) ио сравнению с прототипом (Тз) практически на всей длине реактора. Особенно значительное повышение температуры реакционной смеси достигается в подогревателе и холодильнике, т.е. на участке, на котором реакция протекает наиболее интенсивно и достигает степени конверсии

70 — 78%. После холодильника температура реакционной смеси в предлагаемом. способе остается выше температуры, поддерживаемой

35 при известном способе, так как в змеевик поступает меньше исхощюго сырья, и поэтому в процессе реакции выделяется меньше тепла. Следовательно, для достижения допустимой температурь начальная температура, 40. реакционной смеси на входе в змеевик долж на быть больше в предлагаемом способе по сравнению с известным.

3 108 рацию катализатора в реагирующей смеси, что дает дополнительный эффект; увеличить значение расхода рециркулирующего катализатоpR.

Система, автоматического управления, реализу- > ющая предлагаемый способ, работает следующим образом.

Сырье по трубопроводу 1 поступает в сМе-ситель 2, где смешивается с исходным катализатором, поступающим по трубопроводу 3; >0 и рециркулирующим катализатором, поступа. ющим по трубопроводу 4. Иэ смесителя 2 реакционная смесь поступает в подогреватель. 5, а далее — в холодильник 6, из которого подается в змеевик 7. Из змеевика 7 реакционная смесь поступает в отстойную зону 8, иэ которой целевой продукт выводится из трубчатого реактора по трубопроводу 9, а ка-. тализатор возвращается на вход реактора по . трубопроводу 4. Система автоматического управления состоит из вычислительного устройства 10, в которое вводится информация.c, датчика 11 давления на входе в смеситель

2 рециркулирующего катализатора. В систему входят регуляторы 12 и 13 температуры реакционной смеси на выходе трубчатого реактора, регулятор 14 расхода рециркулирующего катализатора и датчик- 15 температуры реакционной смеси после трубчатого змееви- ка 7. Подача пара в подогреватель 5 и воды в холодшьник 6 регулируется с помощью . 30 клапанов 16 и 17, установленных соответст« венно на трубопроводах 18н 19.Расходрециркулирующего катализатора измеряется датчиком 20 расхода и регулируется клапаном 21.

Способ автоматического управления осуще- 35 ствляется следующим образом.

По значению давления на входе рециркулирующего катализатора в смеситель 2, замеряемого датчиком 11, используя заложенную

BB3MJITsBbPlHcJlMI6BsHoroóñòðîéñ 1 0sa»40 висимость (f) температуры кипения наиболеа.. легко кипящего компонента реакционной смеси от давления, рассчитывают в вычислительном устройстве 10 допустимое значение тем- . пературы реакционной смеси на выходе реактора. Это значение допустимой температуры передается из вычислительного устройства . 10, в качестве задания на вход регулятора 12 температуры, а на вход регулятора )3 —. эначеше ponycmaeoO те ера уры, уменьшеще. 50 на,,величину возможной ошибки в элементе . сравнения регулятора 12. На второй вход регуляторов 12 и 13 подается сигнал от дат-, чика .15 температуры реакщюнной смеси н», выходе реактора. Управляющее воздействие 55 от регуляторов 12 и 13 подается на клапаны .16 и 17 соответственно. Время пребывания

;реакционной смеси в реакторе задают равным.278 4 времени достижения максимума концентрации целевого продукта одним нз известных способов: изменением расхода исходного ката-. лизатора по трубопроводу 3 или изменением расхода рециркулирующего катализатора регулятором 14, на один из входов которого подается сигнал от датчика 20 расхода рециркулирующего катализатора, а на другой. вход: сигнал задания расхода, задаваемый технологом-оператором. Управляющее воздействие от регулятора 14 подается на клапан 21, установленный на трубопроводе 4 рециркулирующего катализатора. В предлагаемом способе предусмотрена одновременная работа двух регуляторов 12 и 13 температуры..Регулятор !2 в качестве регулирующего воздействия использует расход пара 10атм, à pery- i лятор 13 — расход охлаждающейводы.

Для достижения максимально высокой температуры по длине реактора подогреватель должен обеспечить максимум расхода пара, а холодильник снимать избыток тепла для обеспечения допустимой температуры на выходе реактора. Для обеспечения такого режима задание на регулятор 12, управляющий расходом пара, должно быть несколько выше задания, подаваемого на регулятор 13, воздействующий на расход воды. Тогда ошибка регулирования ло регулятору 12 будет . всегда больше ошибки регулирования регулятора 13. Если ошибка регулирования регуля-: тора )2 равна нулю, то ошибка регулирования регулятора 13 меньше нуля. Это приведет к увеличению расхода охлаждающей воды регулятором 13, что вызовет увелинение расхода пара, необходимого для поддержания заданной регулятору )2 температуры. Возрастание регулирующих воздействий будет продолжаться до тех пор, пока один из ре гуляторов не выйдет в насыщение (клапан полностью откроется). Тогда температура на выходе реактора установится равной температуре, заданной на регуляторе, не вышедшем в насыщение. Если же ошибка регулирования регулятора 13 равна нулю, ошибка регулятора 12 в этом случае больше, нуля. Поэтому он увеличивает расход пара, а .регулятор 13 вследствие этого увеличивает расход охлаждающей воды и далее все происходит аналогично описанному выше. Такой режим работы обеспечит максимально высокую температуру в реакторе при заданной температуре на выходе реактора. Так как элементы сравнения в регуляторах имеют определенную ошибку, то для обеспечения .задания на регулятор 12 большим, чем на регулятор 13, необходимо уменьшить задание

l на регулятор 13 на величину, болыиуювозможной ошибки в элементе сравнения регулятора.

108278l

Составитель Г. Огаджанов

Техред М.Тенер Корректор А. Зимокосов

Редактор Ю. Ковач

Заказ 1669/22 ., Тираж 410.ВНИИПИ Государственного комитета СССР по делам изобретений н открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Таким образом обеспечивается стабилизация допустимой температуры на выходе реактора с точностью до ошибки в элементе сравнения регулятора. Режим насыщения одного иэ регуляторов обеспечивает максимально высо- 5 кий температурный режим не вообще, а при заданной температуре на выходе реактора.

Предлагаемый способ применим в системах, для которых максимальная температура после подогревателя не превышает температуры кинення наиболее легкокипящего компонента реакционной смеси, определяемой по формуле (1) для давления s этой точке реактора. Это условие легко проверяется известными способами, используемыми при конструировании теплообменной аппаратуры.

Использование предлагаемого способа позволяет повыапь выход целевого продукта из тонны сырья на 0,8 — 3% за счет работы реактора в оптимальном температурном режиме.