Устройство для балансировки шлифовального круга

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ ШЛИФОВАЛЬНОГО .КРУГА, содержащее корпус , размещенные в нем осевые направляющие , закрепленные на корпусе торцовые направлякицие, взаимодействующие с йими корректирукяцие грузы, связанные с ними две винтовые пары, соединенные с последними коаксиальные тяги и взаимодействующую с ними настроечную головку, отличающееся тем, что, с целью быстродействия , винты жестко соединены между собой и выполнены с разнонаправленной резьбой, а устройство снабжено третьей винтовой парой, гайка которой жестко закреплена на корпусе и винт установлен параллельно жестко соединенным винтам, а осевые направляющие закреплены на винтах. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

6% Ol) 8 А „„С 01 М 1/36

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2i) 2771656/25-28 (22) 28.05.79 (46) 30.03.84. Бюл. Ф 12 (72) С.Е.Баранов и Ю.Н.Дырда (71) Харьковское опытно-конструкторское бюро шлифовальных станков Всесоюзного промышленного объединения по производству прецизионных станков .(53) 620.1.052531.24(088.8) (56) 1. Авторское свидетельство СССР

У 364851, кл. G О1 M 1/36, 1970.

2. Патент США У 3468189, кл. 74-573, 1969 (прототип). (54)(57) УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ

ШЛИФОВАЛЬНОГО .КРУГА, содержащее корпус, размещенные в нем осевые направляющие, закрепленные на корпусе торцовые направляющие, взаимодействующие с Мими корректирующие грузы, связанные с ними две винтовые пары, соединенные с последними коаксиальные тяги и взаимодействующую с ними настроечную головку, о т л и ч а ющ е е с я тем, что, с целью быстродействия, винты жестко соединены между собой и выполнены с разнонаправленной резьбой, а устройство снабжено третьей винтовой парой, гайка которой жестко закреплена на корпусе и винт установлен параллельно жестко соединенным винтам, а осевые направляющие закреплены на винтах.

1083083

1О

Поставленная цель достигается тем, чта в устройстве для балансировки шлифовального круга, содержащем корпус, размещенные в нем осе- 5О вые направляющие, закрепленные на корпусе торцовые направляющие, взаимодействующие с ними корректирующие грузы, связанные с ними,цве винтовые пары, соединенные с последними 55 коаксиальные тяги л взаимодействую- щую с ним настроечную головку, винты жестко соединены и выполнены с разИзобретение относится к станкостроению и может быть использовано для балансировки шлифовальных кругов в процессе работы.

Известно балансировочное устройство, содержащее корпус, размещенные в нем корректирующие грузы, выполненные в виде двух секторов, и привоД для регулировки положения корректирующих грузов fl ).

Однако увеличение или уменьшение величины вектора дисбаланса корректирующих грузов до минимального значения нарушает противопоставление вектора дисбаланса шлифовального круга и вектора корректирующих грузов. В результате приходится дополнительно проводить поворот корректирующи с грузов до противопоставления векторов. Для полной балансировки такие 2р операции повторяются несколько раз, что требует значительной трудоемкости и затрат времени.

Наиболее близким к предлагаемому по технической сущности является 25 устройство для балансировки шлифовального круга, содержащее корпус, жестко закрепленные на нем осевые направляющие, закрепленные на корпусе торцовые направляющие, взаимодействующие с ними корректирующие грузы, связанные с ними две винтовые пары, соединенные с последними коаксиальные тяги и взаимодействующую с ними настроечную головку (2 3.

Однако винтовые пары не соединены друг с другом и соответственно каждый корректирующий груз управляется независимо от другого. Балансирование проводится поочередным поворотом корректирующих грузов относительна неуравновешенного шлифовального круга до полной балансировки.

Цель изобретения — быстродействие 45 балансировки. нанаправленнай резьбой, а устройства снабжено третьей винтовой парой, гайка которой жестко закреплена на корпусе и винт установлен параллельна жестко соединенным винтам, а осевые направляющие закреплены на винтах.

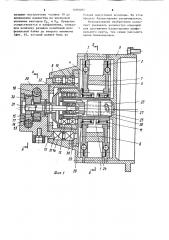

На фиг. 1 представлено устройство для балансирования шлифовального круга, разрез; на фиг. 2 — разрез

А-А на фиг. 1; на фиг. 3 — разрез

Б-Б на фиг. 1; на фиг. 4 — пример приложения центробежных сил к системе шлифавальный круг — устройство для балансировки; на фиг. 5 — приложение векторов дисбаланса шлифовального круга и корректирующих грузов при первом минимуме размаха колебаний; на фиг. 6 — уравновешенное состояние системы шлифавальный круг устройство для балансировки.

Устройство для балансировки шлифавальнога круга содержит подвижный корпус 1, в котором смонтированы торцовые направляющие 2 н 3 качения, диски 4 и 5, несущие корректирующие грузы 6 и 7. К корпусу 1 крепятся крышки 8 и 9. Корпус представляет собой сборную конструкцию, которая

1 крепится к фланцу шлифовальнаго круга и в процессе работы вращается вместе с ним. Диски 4 и 5 жестко скреплены с гайками 10 и 11 и с пустотелым винтом 12 и образуют две винтовые пары с разнонаправленной резьбой, левого и правого направления. Пустотелый винт 12 имеет толька осевое перемещение. Прн осевом перемещении винта 12 гайки 10 и 11, удерживаемые торцовыми направляющими 2 и 3, вращаются в пративаположнык направлениях. Винт 12 через подшипники 13 качения и стакан 14 соединен с пустотелой тягой 15.

Штифт 16 удерживает тягу 15 от вращения. Червячное колесо 17 соединено с тягой 15, находится в зацеплении с червяком 18 и настроечной головкой 19 и размещена в неподвижном корпусе 20. Корпус 20 через подшипники 21 качения и стакан 22 соединен с крьппкой 8 сборного корпуса устрой1 ства.

Внутри пустотелого винта 12, соосно ему установлена третья винтовая пара, гайка 23 которой состоит иэ двух палугаек 24 н 25, кампенсатора 26 и жестко закреплена на крьппз 108 ке 9 корпуса 1. Полугайки 24 и 25 и компенсатор 26 жестко связаны между собой. В гайку 23 ввернут ходовой винт 27, на свободном конце которого закреплена втулка 28 со шпонками

29, взаимодействующими со шпоночными пазами:пустотелого винта 12. Втулка 28 через подшипник 30 качения связана с тягой 31, которая удерживается от поворота штифтом 16 и рас- 1п положена коаксиально тяги 15. Тяга

31 по винтовой нарезке взаимодействует с винтовой нарезкой червячного колеса 32, находящегося в защеплении с червяком 33 и настроечной головкой 34.

Устройство работает следующим образом, В исходном положении корректирующие грузы 6 и 7 разведены в диаметрально противоположные стороны. Результирующий вектор центробежных сил

Р,1 от неуравновешенности шлифовального круга и устройства вызывает колебания. Уравновешивание этих cHJI проводят так, чтобы центробежные силы P от корректирующих грузов были найравлены в противоположную сторону результирующего вектора центробежных сил P системы шлифо- ЗО о вального круга и устройства и равному по величине. Для этого проводят балансирование в три приема.

Поворачивают настроечную головку 19 на несколько оборотов, что zs приводит к изменению размаха колебаний шлифовальной бабки (не показана) . При вращении настроечной головки 19 вместе с ней вращается червяк 18, от которого вращение пе- 4о редается червячному колесу 17. Последнее взаимодействует с тягой 15, удерживаемой от вращения штифтом

16, и перемещает ее справа налево.

Тяга 15 через подшипники 13 качения 4 передает смещение винту 12, который не может вращаться относительно подвижного корпуса 1 в результате наличия шпонки 29 и ходового винта 27,так как винт не может вращаться при не- 50 подвижной тяге 3 1. При осевом смещении винта 12 происходит поворот гаек 10 и 11 в разные направления, а вместе с ними в разные стороны вращаются диски с корректирующими грузами 6 и 7. Разные угловые перемещения корректирующих грузов 6 и 7 приводят к смещению их общего цент3083 ф ра масс С с оси вращения по радиусу от оси вращения (фиг. 4) . При этом в систему шлифовальный круг и устройство вводится вектор Р о центробежной силы, действующей на общий центр масс корректирующих грузов.

Вектор Р геометрически суммируется с вектором Ро и результирующий вектор Р, больший или меньший по величине вектора Р, заставляет шлифовальную бабку колебаться с другим по величине размахом.

Прекращают вращать настроечную головку 19 и начинают вращать настроечную головку 34 до тех пор, пока размах колебаний шлифовальной бабки станет минимальный (первый достигнутый минимум размаха колебаний, фиг. 5).. При вращении настроечной головки 34 приводится во вращение червяк 33 и червячное колесо 32, которое, навинчиваясь на Фягу 31, перемещает ее в осевом направлении.

Тяга 31 через подшипники 30 качения и втулку 28 передает осевое перемещение ходового винта 27. Но так как гайка 23 жестко связана с крышкой 9, то осевое перемещение ходового винта

27 сопровождается вращением втулки

28, шпонки 29,винта 12, гаек 10 и

11, дисков 4 и 5 и корректирующих грузов 6 и 7, Поскольку пустотелый винт 12 зафиксирован в осевом направлении гягой 15, то он и его гайки совместно поворачиваются на угол, пропорциональный углу поворота кастроечной головки 34. Совместный поворот корректирующих грузов 6 и 7 ограничивается крайними правым и ле1вым положениями ходового винта 27, наибольшая величина совместного проворота грузов 360 . Общий центр масс корректирующих грузов перемещается по окружности постоянного радиуса и при первом минимуме колебаний становится в противофаэу вектору Р>. Вектор Р „ центробежной силы, приложенный к общему центру < масс корректирующих грузов С, направлен в сторону, противоположную направлению вектора P©, и геометрически суммируется с вектором Р . Результирующий вектор РЕ по величине равен разности величин векторов Ро и Р и направлен в сторону большего

С по величине.

После нахождения первого минимума колебаний шпифовальной бабки снова

1083083 вращают настроечную оловку 19 до приведения равенства по численной величине векторов Р и Ре. Вращение

1 осуществляется в направлении, снижающем величину размаха колебаний шли- 5 фовальной бабки до второго минимума (фиг. 6), который должен быть не

1$

f7

Ю

33 больше допустимой величины. На этом процесс балансировки заканчивается.

Использование изобретения позволяет уменьшить количество операций для достижения балансировки плифовального круга, тем самым уменьшить время балансировки.

3083083

4-А

1083083

Составитель M.Õoòèí

Редактор С.Рско Техред Л.Коцюбняк Корректор С.Шекмар

Заказ 1732/37 Типаж 823 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж- 35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4