Способ литья под давлением

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК ()9) (И) 3(59 В 22 D 17 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР, ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3538839/22-02 (22) 12 ° 01.83 (46) 07.04.84. Бюл.9 13 (72) П.П.Зарубин, Н.A.Íèêèôîðîâà н С.Е.Никонов (53) 621.74.043.2(088 ° 8) (56) 1. Роберт Д.Френч, Франк С.Ходи. Метод литья Реокастинг. Труды семинара Американского центра иссле дований материалов и механики.AMMRC, 1977, с.1-10.

2. Авторское свидетельство СССР

9 728987, кл. В 22 D 17/00, 1978. (54) (57) СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, включающий загрузку порции металла в камеру прессования, предварительное сжатие металла в цилиндрическую заготовку и запрессовку металла в пресс-форму через литник, о т л ич а ю шийся тем, .что, с целью

" повыаения качества отливок, перед запрессовкой металла срезают в верхней части цилиндрической заготовки со стороны литниковой системы лыску . шириной, равной или большей .ширины литника.

1084108

Изобретение относится к литейному производству и может быть использовано для литья под давлением химически активных металлов и сплавов, например легированных сталей, титана и его сплавов.

Известен способ литья под давлением, включающий плавку порции металла в индукционной печи, охлаждение и перемешивание металла в кристаллиэаторе, где он переходит в твердожид- 1О кое состояние, загрузку порции металла в камеру прессования и запрессовку металла в пресс-форму (1J .

Недостатком этого способа является то, что при загрузке порции ме- 15 талла в камеру прессования происходит взаимодействие его поверхности с атмосферой и продуктами смазки.и образование затвердевшей корочки. При запрессовке металла в пресс-форму затвердевшая корочка ломается и попадает в отливку, ухудшая ее качество.

Известен также способ литья под давлением, включающий загрузку порции металла в камеру прессования,. сбор и предварительное сжатие этой порции в цилиндрическую заготовку, охлаждение и эапрессовку металла в пресс-,форму (2) .

Однако известный способ не предус- ЗО матривает мероприятий для предотвращения попадания загрязненных и затвердевших поверхностных слоев металла в отливку, что снижает ее качеством 35

Цель изобретения — повышение качества отливок.

Цель достигается тем, что согласно способу литья под давлением, включающему загрузку порции металла в 4О камеру прессования, предварительное сжатие металла в цилиндрическую заготовку и эапрессовку металла s прессформу через литник, перед запрессовкой металла срезают в верхней части цилиндрической заготовки со стороны литниковой системы лыску шириной, равной или большей ширины литника.

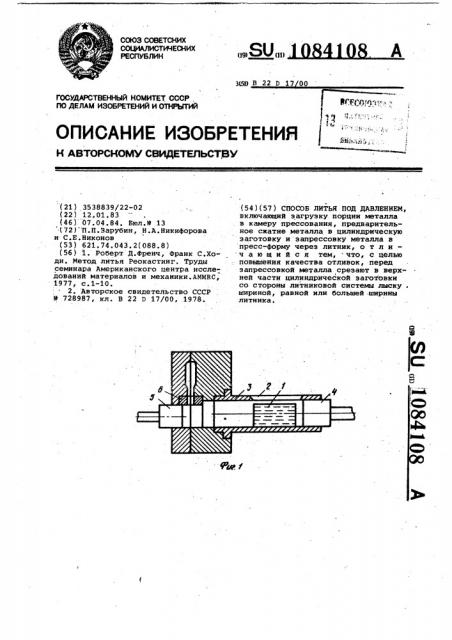

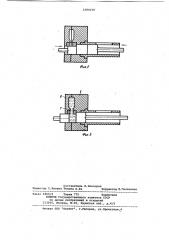

На фиг.1 показана загрузка. порции металла в камеру ирессованияу на фиг.2 - конечная стадия сбора и пред- 5О варительного сжатия. металла в цилиндрическую заготовку; на фиг.З - стадия срезки лыски и запрессовки металла в пресс-форму.

Способ литья под давлением осуществляется следующим образом.

Порцию металла в виде мерной шихтовой заготовки 1 нагревают до заданной температуры в индукционной печи и через окно 2 загружают в камеру 3 прессования. Затем прессукщий поршень

4 перемещает порцию твердожидкого металла до подвижного упора 5. В дальнейшем происходит предварительное сжатие металла в цилиндрическую заготовку диаметром, равным диаметру камеры прессования. После предварительного сжатия металла прессующий поршень „продолжает перемещать цилиндрическую заготовку и подвижный упор.

При этом с помощью отсекателя 6 разового пользования происходит срезка . лыски на заготовке. В момент открытия литникового канала 7 начинается эапрессовка металла в пресс-форму 8.

При срезке лыски удаляется часть поверхностного загрязненного и затвердевшего слоя металла, что создает благоприятные условия для заполнения форма и получения качественных отливок.

Пример . Мерная шихтовая заготовка иэ титанового сплава марки

ВТ-6 массой 0,6 кг, диаметром 46 мм и длиной 80 мм после индукционного нагрева до твердожидкого состояния загружается в камеру прессования вакуумной машины {литье под давлением) модели ВМЛС-25/350. Диаметр камеры прессования 50 мм. После перемещения и деформации металла в цилиндрическую заготовку в камере прессования и среэки лыски производится запрессовка металла .в пресс-4ораеу. Скорость прессующего поршня 0,4 м/с. Остаточное разрежение 0,03 торр. Время плавки

270 с. Процесс заканчивается иэвлечейием готовой детали из пресс-формы, Способ позволяет снизить брак отливок по пористости, поверхностным и внутренним трещинам, а также по несличинам.

Экономический эффект от внедрения способа литья под давлением составляет 22,8 тыс.руб. в год., 1084108

Составитель В. Невзоров

Редактор С.Лисина Техред A.À÷ Корректор Л.Пилипенко

Заказ 1869/9 Тирам 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рауыская наб., д.4/5

» «»«»« «» » «»«»

Филиал ППП "Патент", г.умгород, ул.Проектная,4