Способ изготовления фанеры

Иллюстрации

Показать всеРеферат

СгаЮОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ, включающий формирование пакетов, загрузку пакетов шпон в пресс, подъем давления, горячее прессование пакетов и выгрузку фанеры, отличающийся тем, что, с целью снижения упрессовки фанеры, подъем давления осуществляют до 2,5-5,0 МПа с последующей ВЕвдержко пакетов в течение 5-25 с, а горячее прессование проводят при давлении 0,,5 МПа.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1 0 (19) 09

3(5ц В 27 9 1 00

ОПИСАНИЕ ИЗОБРЕТЕНИЙ,!

Н АВТОБУСНОМУ СВИДЕВ. ВСТВу

М

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

AO ДЕЛАМ ИЗОБРЕТЕНИЙ И OYHPblTHA (21 ) 3381165,/29-15 (22) 11. 01, 82 (4б) 07.04.84. Бюп. В 13 (72) А.Т. Орлов и В.Н. Конюшков (71) Центральный научно-исследовательский институт фанеры (53) 674.093.26(088.8) (56) 1. Кириллов А.Н. Конструкционная фанера. M. "Лесная промышленность", 1981, с. 41.

2. Куликов В.А. Производство фамеры. M., "Лесная промышленность", 1976, с. 307-311 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕЙИЯ ФАНЕРЫ, включающий формирование пакетов, загрузку пакетов шпона в пресс, l подъем давления, горячее прессование пакетов и выгрузку фанеры, о т— л и ч а ю шийся тем, что, с целью сникения упрессовки фанеры, подъем давления осуществляют до

2,5-5,0 ИПа с последующей выдершкощ, пакетов в течение 5-25 с, а горячее прессование проводят при давлении

0,6 1,5 MtIa.

1084

Способ изготовления фанеры

Толщина, MM

Упрессовка, X

Режим прессования

Предел прочности на скалывание, МПа

Время выПакет Фанешпо- ра

НаРабоВ сухом состояПосле кипяче-чальчее ное на держки, с давледавлении ния

1 ч ние, МПа ние, МПа

Известный

1,8 10,55 9,2 12,8 4,294 2,068

2,2 10,5 9,0 14 4,12 1 95

Предлагаемый

5 0 5. 06 10 4 946 905 -386 1,94

2,5 5 О,б 10,5 9,86 6,09 3,90 1,88

2,5 5 1 5 10,6 9,68 8,67 3,87 1,86

2,5 25 О,б 10,7 9,88 7,62 3,71

1,67

4,0 15 1,0 10,5 9,50 9,52 3,35 1,63

25 15 10 105 960 857 376 1 73

Изобретение относится- к деревообрабатывающей промышленности, в частности к производству фанеры.

Известен способ производства клееной фанеры, состоящий из подготовки пакета шпона, загрузки пакетов в пресс и прессования фанеры 1.1 1.

Известен также способ изготовления фанеры, включающий формирование па кетов, загрузку пакетов шпона в пресс, подъем давления, горячее прессование пакетов и выгрузку фанеры 52).

Недостатком известных способов является большая упрессовка фанеры. f5

Цель изобретения — снижение упрес.совки фанеры.

Цель достигается тем, что подъем давления осуществляют до 2,5-5,0 МПа с последующей выдержкой пакетов в те- 20 чение 5-25 с, а горячее прессование проводят при давлении 0,6-1,5 МПа.

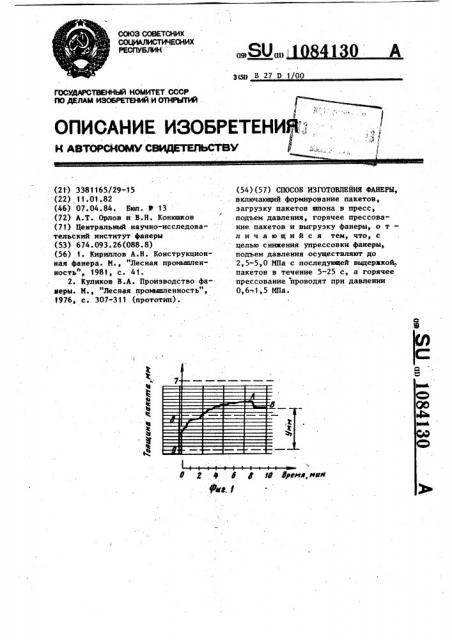

На фиг. 1 изображена зависимость величины упрессовки от времени прес130

2 сования при известном способе; на фиг. 2 — то же; на фиг. 3 — то же, при предложенном режиме, Пример. Прессуют 7-слойную фанеру марки ФСФ по ГОСТ 3916-69

"Фанера клееная" толщиной 9 мм из березового шпона толщиной 1,5 0, 1 мм по известному и предлагаемому способам. При этом температуру пресса устанавливают равной 120-125 С, расход клея 110-115 г/м, время прессования 9 мин, удельное давление прессования: начальное — 5,0; 2,5;

2,5; 2.5 МПа; рабочее — 0,6; 0,6;

1,5; 0,6. Время выдержки принимают

5,5; 5,25 с.

Качество склеивания оценивают по величине упрессовки пакета и по пределу прочности на скалывание по ГОСТ

9624-72 "Древесина слоистая клееная.

Методы определения предела прочности на скалывание".

Результаты испытаний приведены в таблице °

Д

Ю

М

Ь

1 с

М g

Ю

Фя

Ф Р дреия, иик

Фиг. 2

Составитель A. Сафонов

Техред Л.Мартяшова КорректорО. Тигор

Редактор М. Циткина

Заказ 1874/11 Тираж 487 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 з 10841

Анализ графиков и результатов исI пытаний показывает, что при существую-, щем способе прессования (фиг. 2.1, фиг. 2. 2) наблюдается резкое сжатие пакета в начальный период, далее по мере прогревания пакета деформация растет ступенчато, при этом величина ступени зависит от влажностно-термического состояния пакета, и наблюдается в период подкачки дав- Ip ления от 1,8 NIIa до 2,2 МПа (подкачка производится автоматически).

Сброс давления до 0,3-0,5 МПа приводит к распрессовке пакета. При

30 4 предлагаемом способе прессования (фиг. 2.3) наблюдается резкое сжатие пакета в начальный период, распрессовка пакета в момент сброса давления с 2,5 МПа до 0,6 МПа и незначительное нарастание деформации пакета, которое объясняется его плавным прогреванием.

Предложенный способ позволит снизить величину упрессовки фанеры с 13-147 до 6-9%, что обеспечивает экономический эффект 1,5-2,0 руб. на 1 м .