Чугун

Иллюстрации

Показать всеРеферат

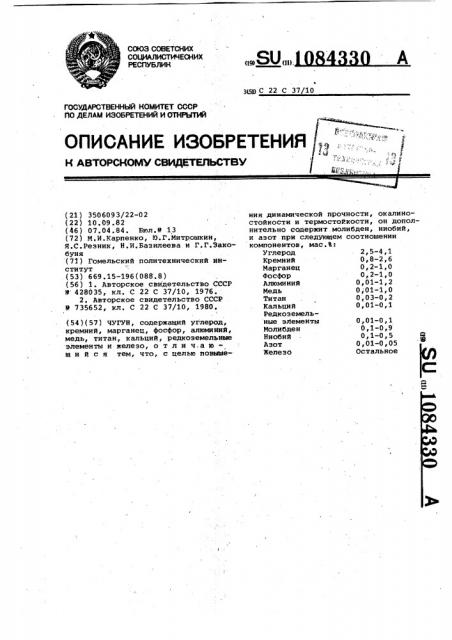

ЧУГУН, содержащий углерод, кремний, марганец, фосфор, алюминий, медь, титан, кгшьций, редкоземельные элементы и железо, о т л и ч,а ю -, щ и и с я тем, что, с целью повыше Ш:1::- .. , -),, ..,/ , .1 :, ;v - ... ния динамической прочности, окалиностойкости и термостойкости, он дополнительно содержит молибден, ниобий, и азот при следующем соотношении компонентов, мас.%: Углерод2,5-4,1 Кремний0,8-2,6 Марганец0,2-1,0 Фосфор0,2-1,0 Алюминий0,01-1,2 МедьО;01-1,О Титан0 03-0,2 Кальций 0,01-0,1 Редкоземель0 ,01-0,1 ные элементы 0,1-0,9 Молибден 0,1-0,5 Ниобий $ 0,01-0,05 Азот Остальное Железо

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11), 3(59 С 22 С 37/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

OllH0AHHE ИЗОБРЕТЕНИЯ

К ABT0PGHOMV СВИДЕТЕЛЬСТВУ

4 )e 413

2,5-4

0,8-2

0,2-1

0,2-1

0,01-1

О, 01-1

0,03-0

0,01-0,1 ,9 ,5 ,05 Е ное (21 ) 350 609 3/22-0 2 (22) 10.09.82 (46) 07.04.84. Бюл.9 13 (72) М.И.Карпенко, Ю.Г.Митрошкин, Я.С.Резник, Н.И.Базилеева и Г.Г.Закобуня (71) Гомельский политехнический институт (53) 669.15-196(088 .8) (56) 1. Авторское свидетельство СССР

У 428035, кл. С 22 С 37/10, 1976.

2. Авторское свидетельство СССР

Р 735652, кл. С 22 С 37/10, 1980. (54)(57) ЧУГУН, содержащий углерод, кремний, марганец, фосфор, алюминий, медь, титан, кальций, редкоземельные элементы и железо, о т л и ч,а вшийся тем, что, с целью повышения динамической прочности, окалиностойкости и термостойкости, он дополнительно содержит. молибден, ниобий, и азот при следующем соотношении компонентов, мас.%:

Углерод,1

Кремний,6

Марганец,О росфор,о

Алюминий,2

Медь,О

Титан,2

Кальций,1

Редкоземельные элементы 0i01-0

Молибден 0,1-0

Ниобий О, 1-0

Азот 0 i 01-0 железо Осталь

1084330

150-247

5,0-6,0

Изобретение относится к металлургии, в частности к изысканию серых чугунов с повышенными физико-механическими и специальными свойствами для работы в условиях теплосмен.

Известен чугун Г13 следующего хи- 5 мического состава, вес.Ъ:

Углерод 3,0-3,5

Кремний 0,2-1,0

Марганец 0,3-0,8

Хром 0,1-0,5

Никель 0,1-0,4

Алюминий 0,8-2,0

Кальций 0,002-0,05

Железо Остальное

Известный чугун характеризуется недостаточной термической стойкостью.

Окалиностойкость (нагрев до 900 С, выдержка 10 ч и медленное охлаждение) составляет 31,5-35 г/м .ч.

В качестве примесей чугун содержит . до 1,0 нес.Ъ фосфора и до 0,008 вес.Ъ20 серы. Отливки из этого чугуна подвергают термической обработке IIo режйму: нагрев до 750 С, выдержка 4 ч и медленное охлаждение, После термической обработки чугун имеет церлитную стру-25 ктуру с мелкими включениями графита, и высокие прочностные свойства, но отмечаются недостаточные эксплуатационные снойства при работе в условиях теплосмеси с высокими термическими 3(} напряжениями и механическими нагрузками. Недостатком чугуна янляется низкая окалиностойкость.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является чугун (2$ следующего химического состава, вес.Ъ

Углерод 2,5-4.,3

Кремний 0,45-1р2

Марганец 0,2-1,0

Титан 0,03-0,2

Фосфор 0,5-1,2

Алюминий 0,05-1,4

Кальций 0,01-0,25

Медь О 01-1,0

Редкоэемель- 45 ные металлы О,01-0,25

Железо Остальное

Известный чугун обладает следующими физико-механическими свойствами: 50

Предел прочности при растяжении, МПа

Динамическая прочность, 55

МДж/м2 0,01-0,02

Стрела прогиба, мм

Прочность при

500 С, NHa 98 0-118

Данный чугун обладает высокими 60 литейными свойствами, но характеризуется низкой динамической прочностью,. недостаточной окалиностойкостью и термической, стойкостью при температуре нагрева до 800-900 С. 65 о

При нагреве изделий из него до

700 С термическая стойкость составляет 400-750 циклов, а при нагреве до 900 C — не превышает 220-260 циклов.

Бель изобретения — повышение динамической прочности, окалиностойкости и термической стойкости.

Поставленная цель достигается тем

I что чугун, содержащий углерод, кремний, марганец, фосфор, алюминий, медь, титан, кальций, редкоземельные металлы и железо, дополнительно содержит молибден, ниобий и азот при следующем соотношении компонентов, вес.Ъ:

Углерод 2,5-4,1

Кремний 0,8-2,6

Марганец 0,2-1,0

Фосфор 0,2-1,0

Алюминий 0,01-1, 2

Медь 0,01-1,0

Титан 0,03-0,2

Кальций 0,01-.0,1

Редкоземельные металлы 0,01-0,1

Молибден 0,1-0,9

Ниобий 0,1-0,5

Азот 0,01-0,05

Железо Остальное

Введение в высокофосфористый чугун молибдена в количестве 0,1-0,9 нес.Ъ обеспечивает упрочнение металлической основы, повышение окалиностойкости, прочностных и пластических свойств.

При внедении его в нысокофосфористый чугун в количестве менее 0,1 вес.Ъ изменение свойств незначительны, а при увеличении его концентрации более 0,9 вес.:. Увеличивается отбел отливок, снижается динамическая проччость, При содержании в чугуне 0,10,5 вес.Ъ ниобия повышается окалиностойкость и динамическая прочность.

При вводе его до 0,1 вес.Ъ положительное влияние проявляется незначительно. При увеличении содержания ниобия уменьшается охрупчивающее влияние фосфора, алюминия, фосфидной и сульфидной эвтектик, в результате чего повышается динамическая прочность чугуна. Увеличение концентрации ниобия более 0,5 вес.Ъ способствует увеличению процесса плавки и снижаетжидкотекучесть чугуна.

Азот в количестве 0,01-0,05 вес.Ъ введен в высокофосфористый чугун как эффективный легирующий компонент, обеспечивающий понышение термической стойкости и окалиностойкости благодаря образованию карбонитридов и нитридов, стойких при повышенных температурах.Его содержание принято от концентрации (0,01 вес.Ъ7,когда начинает сказываться его влияние на термическую стойкость чугуна и ограничено содержанием 0,05 вес.Ъ, так как повышение

1084330 его концентрации выше снижает динамическую прочность отливок.

Выплавку чугуна различных составов производят в индукционных электрических печах с кислым тиглем. Эаливку металла в оболочковые формы для получения образцов, технологических проб и отливок производят при

1380 С, B табл.1 приведены составыисследований чугунов, в табл.2 — их механические свойства, термическая стойкость и окалиностой кость.

Содержание компонентов, вес.Ъ

Компоненты

Предложенный чугун

I I

Известный чугун

1 12

3 4

3,1

4,1

2,5

3,6

3,8

2,5

Углерод

Кремний

Марганец

1,5

0,8

2,6

1,9

1,2

0,5

1,0

0,2

0,5

0,7

0,7

Фосфор

0,5

0,5

1i0

1,2

0,2

0,7

0,7

1 2

0,4

0i01

0,5

Алюминий

Медь

Титан

КалЬций

0,1

0,7

1,0

0,3 - 0,5

0,01

0,03

0 i01

0,1

0,1

0,2

0,05

0,2

0,2

0,1

0,03

0,05

0,1

Редкоземельные металлы

0,2

0,01

0,1

0,1

0,05

0,03

Молибден

Ниобий

Азот

Железо

0,9

0,35 0,52

0,1

0,1

0,5

0,31

0,37

0,03 0,05

0,02

0,01

Остальное

Остальное

Таблица 2

Характеристики свойств чугунов

Доказатели

I I I I l

Предел прочностй при растяжении, МПа

Динамическая прочность:

МД /м2

209

220

284

295

0 020 0,126

0,090

0,108 0,094

5,4

8,7

10,2 9,4

6i0

9,2

824

930

260

220

15 6

1,5

2,6

4,8

2,.0

21,8

Стрела прогиба, мм

Термическая стойкость при нагреве до

900 С, циклов

Окалийостойкость мг/м2.ч

В качестве азотсодержащей добавки используют азотированный марганец, вводимый в расплав при 14501470 С. Усвоение азота чугуном из азотированного марганца, содержащего

4,5 вес.Ъ азота, составляет 37,341,2Ъ. Усвоение молибдена и ниобия„ вводимых вместе с другими шихтовыми материалами непосредственно в печь, соответственно достигает 98,7Ъ и 0 89,3%. При переливе металла из печи в разливочные ковши потеря температуры металлом составляет 45-55ОC. Т а б л и ц а 1

1084 330

Составитель Н.Косторной

Редактор А.Долинич ТехредИ.Иетелева, Корректор.И, Муска

Заказ 1930/21 Тираж 603 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва,Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Ужгород, ул.Проектная,4

Как видно из табл.2, величины окалиностойкости, прочностных характеристик и термической стойкости превышают те же величины у известного чугуна.

Эксплуатационная стойкость предложенного чугуна в сопоставлении с базовым чугуном уйеличивается при работе отливок в условиях теплосмен при нагреве не более 900аC в 1,62,8 раэ, при работе в условиях трения и повышенных температур — на

28-92%, при работе отливок типа вставок штампов горячей штамповки в 2,13,6 раз.

Испытания и сопоставительный анализ затрат на производство отливок показали, что при работе в условиях теплосмен достигается экономия в среднем от 12 до 18 руб. на тонну годного литья.

При объеме использования предложенного чугуна 5 тыс.тонн и экономии на 1 т годного 18 руб. экономический эффект составит 90 тыс. руб. в год.