Аппарат для смешивания

Иллюстрации

Показать всеРеферат

АППАРАТ ДЛЯ СМЕШИВАНИЯ, преимущественно жидкостей, жидкости с газом или порошкообразным материалом, содержаш .ий корпус с патрубками и размеш,енные в корпусе рассекатель и камеру смешения , внутренняя поверхность которой имеет кольцевые -выступы с плавно очерченным профилем, отличающийся тем, что, с целью повышения экономичности процесса за счет снижения энергозатрат, выступы выполнены с шагом

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3598899/23-26 (22) 12.01,83 (46) 15.04.84. Бюл. № 14 (72) В. Н. Сорокин, А. А. Малышев, В. Н. Макович и И. В. Траулько (71) Институт ядерной энергетики АН БССР (53) 66.021.06 (088.8) (56) 1. Патент Великобритании № 2028673, кл. В 01 С, 1980.

2. Акцептованная заявка Японии № 55-50409, кл. В 01 F 3/04, 1980.

3. Авторское свидетельство СССР № 650711, кл. В 01 F 7/26, 1977 (прототип).

„„SU„„1085620 А (54) (57) АППАРАТ ДЛЯ СМЕШИВАНИЯ, преимущественно жидкостей, жидкости с газом или порошкообразным материалом, содержащий корпус с патрубками и размещенные в корпусе рассекатель и камеру смешения, внутренняя поверхность которой имеет кольцевые .выступы с плавно очерченным профилем, отличающийся тем, что, с целью повышения экономичности процесса за счет снижения энергозатрат, выступы выполнены с шагом (5 — 10)11, где 11 — высота выступа, а отношение высоты выступа к диаметру аппарата составляет 0,01 — 0,05.

CO

С

СЬ

1085620 несколько приемов, поскольку собственно смешивание происходит в весьма ограниченной зоне — зоне сужения корпуса камеры смешения, а в дальнейшем процесс смешивания не интенсифицируется и затухает в нижней части камеры. В результате, смесь с низкой степенью однородности смешиваемых компонентов направляется на повторныи цикл, что требует наличия дополнительных конструктивных элементов (циркуляционный трубопровод, рассекатель), а также вызывает дополнительные энергозатраты на передачу смеси во вторичный контур.

Наиболее близким к изобретению по технической сушности и достигаемому результату является аппарат для смешивания жидкости с порошкообразным материалом, содержащий цилиндроконический корпус с пат45

Изобретение относится к химической технологии и может быть использовано для смешивания жидкостей, жидкости с газом или порошкообразным материалом.

Известен аппарат для смешивания жид5 кости и сыпучего материала, содержащии корпус, устройство ввода, камеру смешения, патрубки ввода и вывода смешиваемых материалов. В данном аппарате с целью повышения надежности перемешивание осуществляется под воздействием центробежных сил (1) .

Недостатками этого аппарата являются высокие энергетические затраты на вращение всей массы материалов и интенсивный износ стенок камеры смешения.

Известен аппарат для смешивания жид- 15 костей, жидкости с газом или порошкообразным материалом, содержащий корпус, состоящий из устройства ввода и камеры смешения, имеющей цилиндрическую форму, патрубок ввода смешиваемого компонента, расположенный внутри устройства ввода в его верхней части, верхний и нижний рассекатели, трубопровод вторичного контура перемешивания. В указанном аппарате смешивание осуществляется следующим образом. Через устройство ввода в камеру смешения сверху непрерывно подают в форме кольцевой пленки жидкость с формированием вдоль стенок камеры цилиндрической пленки жидкости, внутренняя поверхность которой изолирована от атмосферы. Внутрь полости, ограниченной пленкой жидкости, сверху вдоль внутренней поверхности пленки жидкости подают другой смешиваемый компонент. Смешивание осуществляется в зоне сужения корпуса камеры смешения за счет действия центробежных сил инерции, возникающих вследствие изменения траектории движения потоков жидкости и смешиваемых компонентов (2).

Недостаткй данного аппарата — низкая экономичность процесса и значительные массогабаритные характеристики, Это вызвано тем, что процесс смешивания в из- 4р вестном аппарате единицы определенного объема смешиваемых веществ проводится в рубками и размещенные в корпусе рассекатель и камеру смешения. Поверхность камеры смешения имеет кольцевые выступы с плавно очерченным профилем (3).

Однако при определенных размерах выступов поток как бы перестает замечать их и процесс смешения не интенсифицируется, в результате чего необходимо направлять смесь на повторную обработку.

Цель изобретения — повышение экономичности процесса за счет снижения энергозатрат.

Поставленная цель достигается тем, что в аппарате для смешивания, содержашем корпус с патрубками, рассекатель и камеру смешения, внутренняя поверхность которой имеет кольцевые выступы с плавно очерченным профилем, выступы выполнены с шагом (5 — 10)h, где h — высота выступа, а отношение высоты выступа к диаметру аппарата составляет 0,01 — 0,05.

При высоте выступов менее 0,01 диаметра (d) аппарата поток как бы не замечает их присутствия. Линии тока вдоль стенки искривляются, но никаких вихрей или зон отрыва не образуется, При достижении критической высоты (0,01 d) возникает вихревая зона. По мере увеличения относительной высоты выступа размер вихря растет, генерируясь с частотой 4 — 5 вихрей в секунду. С точки зрения интенсивности перемешивания материалов полезно иметь крупные вихри, но при достижении второй критической высоты 0,05 d между вершинами выступов образуется линия разрыва и весь поток движется вне этой линии. Таким образом, выступы с размером более 0,05 4 поток вновь перестает замечать, при этом уменьшается объем камеры. Следовательно, для предлагаемого аппарата смешивания предельные высоты выступов должны лежать в интервале (0,01 — 0,05) 4.

Частицы перемешиваемого материала на входе в аппарат имеют поступательное движение. Момент количества движения их равен нулю. Вихри, рожденные выступами, захватывают эти частицы, передавая им часть своего момента количества движения.

Естественно, интенсивность вращения их снижается.

Как показали эксперименты, для вязких жидкостей или водоугольных смесей высоких концентраций интенсивность вращения вихря снижается на 50 /р на расстоянии 5h (h — высота выступа), для смесей малых концентраций предельное расстояние составляет 10h.—

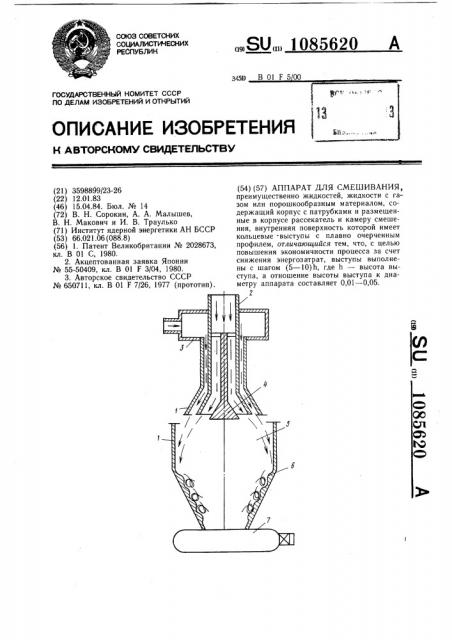

Ha чертеже изображен предлагаемый аппарат, общий вид; продольный разрез.

Аппарат для смешивания жидкостей, жидкости с газом или порошкообразным материалом включает корпус 1, патрубок 2 ввода смешиваемого компонента, устройство 3 ввода жидкости, рассекатель 4, камеру смешения 5, внутренняя поверхность ко1085620

Составитель T. Круглова

Редактор М. Бандура Техред И. Верес Корректор И. Эрдейн

Заказ 2107/5 Тираж 5?6 Подписное

ВНИИПИ Государс1венного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4 торой имеет кольцевые выступы 6 с плавно очерченным профилем, сборник 7, подсоединенный к нижней части камеры смешения.

Предпочтительно выполнять профиль выступов по форме кривых, описываемых уравнениями у =„P —, (локон Аньези) и Y = be (показательная >ункция) .

Аппарат работает следующим образом.

Через устройство 3 ввода в камеру смешения 5 непрерывно подается жидкость в форме кольцевой пленки с формированием ее вдоль стенок камеры смешения. Внутрь полости камеры смешения, ограниченной пленкой жидкости сверху вдоль внутренней поверхности жидкости через патрубок 2 ввода подают другой смешиваемый компонент (жидкость, газ, порошкообразный материал). В зоне сужения корпуса камеры смешения начинается процесс смешивания за счет действия центробежных сил инерции, возникающих вследствие изменения траектории движения потоков смешиваемых копомнентов. В конической части корпуса камеры смешения происходит дальнейшее

5 интенсивное перемешивание за счет организации вихревых зон в смешенном потоке при помощи выступов 6. Полученная смесь с высокой степенью однородности смешиваемых компонентов поступает в сборник 7.

Наличие выступов на внутренней стенке

10 камеры смешения дает возможность интенсифицировать процесс смешивания за счет организации вихревых зон в потоке смешиваемых компонентов и таким образом исключить повторное перемешивание. В результате снижаются энергетические затраты, упрощается конструкция аппарата за счет устранения вторичного контура, что в целом повышает экономичность процесса на 20—

25о/о по сравнению с известным устройством.