Способ изготовления тонколистовой рулонной стали и жести

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВОЙ РУЛОННОЙ СТАЛИ И ЖЕСТИ, включающий операции холодной прокатки полос на стане, подачи смазывеиоще-охлаждающих средств и смотки прокатанной полосы в рулон, о т л и чающийся тем, что, с целью повышения качества листа и снижения расхода электроэнергии, в процессе смотки полосы в рулон в межвитковое. пространство вводят смазывающе-моющее средство в виде водного .раствора жидкости Дисон. W 00 ел л СП 8

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) 3(5I) В 21 В 45/02; В 21 С 47/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

«Исаев,»

К ASTOPGHOMY СВИДЕТЕЛЬС ГНУ

ГОСУДАРСТ8ЕНКЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2816609/25-27 (22 ) 30. 08. 79 (46 ) 15. 04. 84. Бюл. В 14 (72) В.И.Капланов, A.B.Øåìÿêèí, М.Ф.Черненилов и Е.И.Булатников (71) Ждановский металлургический институт (53) 621.771.04 (088.8) (56) 1.Белосевич В.К. и др. Эмульсии и смазки при холодной прокатке. М., "Металлургия", 1976, с. 161-162, (прототип).

ГР4) (57) СПОСОБ ИЗГОТОВЛЕНИЯ TOHKOJIHCTOBOA РУ)1ОННОИ CTA)IH H EECTH включающий операции холодной прокатки полос на стане, подачи смазывающе-охлаждающих средств и смотки прокатанной полосы в рулон, о т л и-ч а ю шийся тем, что, с целью повышения качества листа и снижения расхода электроэнергии, в процессе смотки полосы в рулон в межвитковое пространство вводят смазывающе-моющее средство в виде водного раствора жидкости "Дисон".

1085651

Составитель А.Красников

Редактор N,Äîëãoø Техред С.Мигунова Корректор р.Макаренко

Заказ 2122/7 Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Фипиал ППП "Патент", r.Óæãoðîä, ул.Проектная,4

Изобретение относится к обработке металлов давлением, в частности к холодной прокатке тонколистовой рулонной етали и жести.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ холодной прокатки тонколистовой рулонной стали, при котором водный раствор . моющего средства, например стеарокс 6 подается на одну-две последние кле- ти стана (1 )

Однако известный способ характеризуется недостаточным снижением загрязненности и повышенной нагрузкой на электродвигатели клетей стана до 7 10%, Целью изобретения является, повышение качества листа и снижение расхода электроэнергии.

Цель достигается тем, что согласно способу изготовления тонколистовой рулонной стали и жести, включающему операции холодной прокатки полос на стане, подачи смазывающеохлаждающих средств и смотки прокатанной полосы в рулон, в процессе смотки полосы в рулой в межвитковое пространство вводят смаэывающе-моющее средство в виде водного раствора жидкости "Дисон".

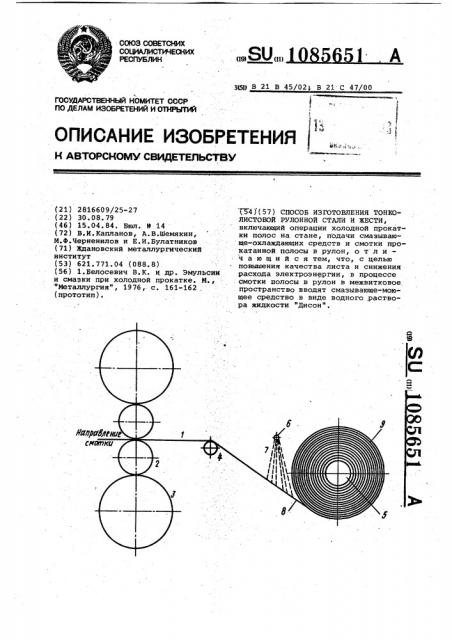

На чертеже представлена схема изготовления тонколистовой рулонной стали и жести., Полоса 1 прокатывается в рабочих валках 2, имеющих опорные ролики 3, и через промежуточный ролик 4 наматывается на.барабан 5 моталки. В процессе намотки на полосу разбрыэ гивается из коллектора 6 моющий раствор 7 с образованием избытка 8 раствора. Раствор 7 после смотки оставляется в зазоре между витками 9.

Способ проведен на пятиклетевом и реверсивном станах 1200 при холодной прокатке, более 10 тыс. т тонко-. листовой стали марки Э3 толщиной

0,33-06 мм. Полосы прокатанной стали сворачивались в рулоны одновременно с подачей в межвитковое пространство водного раствора 1-2%-ной

15 концентрации смазки "Дисон". После снятия с моталок рулоны выдерживались на складе в течение 1-3 сут, а затем поступали на последующие технологические операции. После об2щ работки полос на щеточных машинами от партий готовых листов отбирались пробы для контроля качества поверхности. Контроль показал, что поверхность листов и полос отличается вы25 сокой чистотой и блеском, а также имеет однородную фактуру. Шероховатость поверхности соответствовала девятому классу по ГОСТ 2789-73.

Предложенный способ позволяет уменьшить загрязненность холоднокатанной трансформаторной стали в

2,7-3 раза, улучшить однородность и повысить качество поверхности, увеличить выход высших марок готовых листов трансформаторной стали на 13%. I