Способ определения промежуточных припусков чернового и чистового проходов

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ПРОМЕЖУТ .ОЧНЫХ ПРИПУСКОВ ЧЕРНОВОГО И ЧИСТО-. ВОГО ПРОХОДОВ, при которрм по нормативам определяют суммарный припуск чернового и чистового проходов, а затем разбивают этот припуск между проходами, отличающийся тем, что, с целью снижения трудоемкости , вьтолняют два косых реза, причем при первом резе глубину резания по длине образца изменяют от нуля до величины суммарного припуска, а при выполнении второго реза - от величины суммарного припуска до нуля, фиксируя при этом контролируемые параметры волн напряжений, строят график изменения параметров волн напряжений по длине образца, по которому определяют припуски чернового и чистового проходов по участку между его экстрег (/} мумом и точкой перегиба.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

П9) (11) 85673 A цц В 23 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY CBHQETEllbCTBV фиа У (21) 3441165/25-08 (22) 21.05.82 (46) 15.04.84. Бюл. Р 14 (72) В.Н. Подураев, А.А. Барзов, А.И. Денчик и В.И. Полунин (71) ИВТУ им. Н.Э.Баумана и завод

"АвтоВАЗ" (53) 621.941.1(088.8) (56) 1. Корсаков В.С. Основы технологии машиностроения. М., "Машиностроение",1977,с.24,246 (прототип) ° (54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОМЕЖУТОЧНЫХ ПРИПУСКОВ ЧЕРНОВОГО И ЧИСТО-.

ВОГО ПРОХОДОВ, при котор0м по нормативам определяют суммарный припуск чернового и чистового проходов, а затем разбивают этот припуск между проходами, отличающийся тем, что, с целью снижения трудоемкости, выполняют два косых реза, причем при первом резе глубину резания по длине образца изменяют от нуля до величины суммарного припуска, а при выполнении второго реза — от величины суммарного припуска до нуля, фиксируя при этом контролируемые параметры волн напряжений, строят график изменения параметров волн напряжений по длине образца, по которому определяют припуски чернового и чистового проходов по участку между его экстремумом и точкой перегиба. 3

I 1085

Изобретение относится к отрасли машиностроения и может использоваться для определения промежуточных припусков при механической обработке резанием. 5

Известен опытно-статистический способ установления припусков,припуски назначают по таблицам, которые составляют на основе обобщения и систематизации производственных данных передовых заводов (1 ).

Недостатком этого способа является то, что припуски назначают беэ учета конкретных условий построения технологических процессов, например жесткость системы СПИД, высокая трудоемкость, не учитываются индивидуальные физико-механические свойства (ФМС) заготовок.

Наиболее близким по технической 2О сущности к изобретению является рассчетно-аналитический способ определения промежуточных припусков чернового и чистового проходов, при котором по нормативам определяют составляющие расчетной формулы, рассчитывают значения промежуточных и опера" ционных припусков 13

Однако известный способ не учитывает особенности выполнения предыдущих операций и переходов, например режимов резания, жесткости системы СПИД, а также индивидуальные

ФМС заготовок. Кроме того, данный способ характеризуется относительно

35 высокой трудоемкостью, обусловленной значительными затратами времени для эксперементального определения дефектной части поверхностного слоя.

Цель изобретения — снижение тру40 доемкости способа.

Поставленная цель достигается тем, что согласно способу определения прьмежуточных припусков чернового и чистового проходов, при котором по нормативам определяют суммарный припуск чернового и чистового проходов, а затем разбивают этот припуск между проходами, выполняют два косых реза, причем при первом резе глубину резания по длине образца изменяют от нуля до величины суммарного припуска, а при выполнении второго реза — от величины суммарного припуска до нуля, фиксируя при этом контролируемые параметры волн напряжений, строят график изменения параметров волн напряжений по длине образца, по которому определяют припуски чернового и чис673 2 тового проходов по участку между его экстремумом и точкой перегиба.

Изменение параметров волн напряжений (ВН), например амплитуды и интенсивности, может осуществляться комплектом акусто-эмиссионной àïïàратуры АВН-iM.

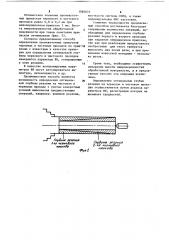

На фиг. 1 дана структурная схема измерения параметров ВН прибором

А3Н-1М; на фиг. 2 — выполнение косого реза на черновом и чистовом проходах; на фиг. 3 — изменение параметров

ВН, регистрируемых при выполнении косого реза на чистовом проходе; на фиг. 4 — график зависимости высоты микронеровностей обработанной поверхности от глубины резания при выполнении косого реза на чистовом проходе.

Структурная схема измерения параметров ВН прибором АВН-iM включает в себя обрабатываемую деталь 1, установленную в эажимной патрон токарновинтореэного станка, резец 2, пьезокерамический датчик 3 и комплект акусто-эмиссионной аппаратуры 4, используемый для регистрации параметров

ВН 7, блока фильтров БФ 6 и двух самопишущих приборов Н327-1 8.

Пример. Определяют промежуточные припуски на операции точения при межоперационном припуске, равном 1 мм. Обрабатывается сплав Д16 инструментом, оснащенным твердым сплавом BK-8, с геометрией режущей части у= 12, о = 12, М =- 45, „= 45О. Глубина резания ка первом проходе — черновом изменяется от 0,1

1 до 0,9 мм, на втором проходе — чистовом — от 0,9 до О, 1 мм (фиг. 2).

Длина образца выбирается из условия, чтобы приращение износа по задней поверхности не превышало 0,2 мм, так как в случае превышения этого значения возможно искажение результатов измерения.

По нормативам определяется суммарный припуск чернового и чистового проходов, равный 1 мм. Затем выполняется два косых реза, на первом реэе глубину резания по длине образца изменяют от 0,1 до 0,9 мм, при выполнении второго реза — от 0,9 до О, 1 мм, регистрируя при этом изменение интенсивности волн напряжений по длине образца.

По участку между экстремумом и точкой перегиба определяют прнпуски чернового и чистового проходов. з 10856

Оптимальное значение промежуточных припусков чернового и чистового проходов равно 0,8 и 0,2 мм при межоперационном припуске I мм. Высота микронеровностей обработанной 5 поверхности при таком сочетании припусков оптимальная (фиг. 4).

Согласно предлагаемому способу определения промежуточных припусков черновых и чистовых проходов по срав-10 нению с известным в качестве критерия для определения оптимальной глубины чернового и .чистового проходов измеряются параметры ВН, генерируемые в зоне резания. 15

В качестве контролируемых параметров ВН могут регулироваться амплитуда, интенсивность и др.

Преимуществом способа является возможность определения оптимальной глубины резания на чистовом и черновом проходе с учетом конкретных условий выполнения предшествующих операций, например: режимов резания, 73 жесткости системы СПИД, а также индивидуальных ФМС заготовки.

Снижение трудоемкости предлагаемым способом достигается благодаря сокращению количества операций, необходимых для определения глубины резания первого и второго проходов при заданном операционном припуске, так как при реализации предлагаемого изобретения для этого требуется выполнить два косых реза, а при применении известной методики — несколько резон.

Кроме того, необходимо осуществить измерение высоты микронеровностей обработанной поверхности, а в предлагаемом способе эта операция исключена.

Определение оптимальных глубин резания на черновом и чистовом проходах осуществляется путем анализа параметров ВН, регистрация которых не вызывает трудностей, 9u8 2

У м чермо8оео ,6, РЖ ФРФ

ГлуЬиио Ржания

1- аа чистодасо

fFp Р.1 ddt

1085673

Ra мкм

/мМ

Р,5 еисг а4м

/ДУХ Р/

Заказ 2 125/8 Тирж 1037 H0pITHCHOP

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Умгород, ул. Проектная, 4

Составитель В. Иванников

Редактор М. Дылын Техред С.Мигунова Корректор А. Зимокосов