Устройство для сборки и контактной точечной сварки пространственных арматурных каркасов

Иллюстрации

Показать всеРеферат

1. УСТРОПСТВО ДЛЯ СБОРКИ И КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ APMATYPIii.IX КАРКАСОВ, преимущественно спирально-проволочных каркасньк фильтров, содержащее оправку с продольными пазами, жестко связанную со шпинделем механизма вращения , сварочный механизм, механизм подачи свариваемого изделия на шаг и кондуктор для размещения проволоки, отличающееся тем, что, с целью повышения качества изготавливаемого каркаса путем повышения точности расположения и ориентации витка спирали относительно продольного стержня, кондуктор выполнен в виде двух роликов, установленных на консольных опорах, оси роликов развернуты под углом друг к другу, на их наружной поверхности выполнены кольцевые пазы и продольные пазы, расположенные параллельно продольной оси шпинделя. 2. Устройство по П.1, отличающееся тем, что расстояние между соседними продольными пазами роликов соответствует расстоянию между соседними продольныьш пазами оправки .

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН

А (19) (11)

Р((1 В 23 К 11/10

l)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABT0PGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (21) 3447726/25-27 (22) 02.06.82 (46) 15.04.84. Бюл. 9 14 (72) В.Н.Коршунов и В.А.Машков (7 1) Научно-производственное объединение по термическим методам добычи нефти (53) 62 1.781.763.037(088.8) (56) 1. Авторское свидетельство СССР

У 806211, кл. В 23 К 11/10, 1978 (прототип). (54)(57) 1. УСТРОЙСТВО ДЛЯ СБОРКИ И .КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ, преимущественно спирально-проволочных каркасных фильтров, содержащее оправку с продольными пазами, жестко связанную со шпинделем механизма вращения, сварочный механизм, механизм подачи свариваемого изделия на шаг и кондуктор для размещения проволоки, о т л и ч а ю щ е е с я тем, что, с целью повышения качества изготавливаемого каркаса путем повышения точности расположения и ориентации витка спирали относительно продольного стержня, кондуктор выполнен в виде двух роликов, установленных на консольных опорах, оси роликов развернуты под углом друг к другу, на их наружной поверхности выполнены кольцевые пазы и продольные пазы, расположенные параллельно продольнои оси шпинделя.

2. Устройство по п.1, о т л и ч аю щ е е с я тем, что расстояние между соседними продольными пазами роликов соответствует расстоянию между соседними продольными пазами оправки.

1 10857

Изобретение относится к устройствам для сборки и контактной сварки проволочно-каркасных фильтров, состоящих из проволочной спирали и продольного набора ряд-" ..тер...ней, раз мещенных на спирали и скрепленных с ней контактной сваркой, Наиболее близким к изобретению является устройство для сборки и точечной сварки пространственньж арма- IO турных каркасов, преимущественно спирально-проволочных каркасных фильтров, содержащее оправку с продольными пазами, ж стко связанную с шпинделем механизма вращения, сварочный механизм, механизм подачи свариваемого изделия на шаг, кондуктор для размещения проволоки.

Устройство позволяет изготавливать решетку из стержней на спиральной ос-20 нове с использованием в качестве заготовок стержней равной длины и проволоки,цля спиральной. основы в бухте„

Стержни необходимой длины вставляются в пазы технологической оправки. При 2 подходе продольного стержня и витка проволоки спиральной основы к положению сварки включается пневмоцилиндр и подается сварочный ток. При отводе сварочных электродов в исходное положение включается механизм шаговой подачи с вращением проволочной спирали и продольных стержней до подхода очередного стержня в зазор между разомкнутыми электродами. Про35 волока спиральной основы разматывается из бухты и при вращении играет роль гайки, перемещающейся при пово-: роте вокруг своей оси, вдоль непс вижной втулки технологической ап40 равки, как вдоль неподвижного витка.

При этом кондуктор совмещен с механизмом подачи свариваемого изделия и отпадает необходимость применения самостоятельного механизма падачи (1) .

Однако указанное устройство характеризуется сложностью конструк ции и невозможностью осуществления процесса при использовании проволоки специального профиля для продольных стержней и спиральной обмотки, поскольку проволока, например треугольного сечения, имеет различное сопротивление изгибу па различным 55 направлениям. Установка проволоки при намотке на продольные стержни осуществляется вершиной треугольника, что

2. 2 требует жесткой и точной фиксации их друг относительно друга в момент свзрки.

Кроме того, большое количество технологических переходов при ведении

1 процесса ведет к увеличению затрат времени на падгатовку,а ведение процесса о с периодическими остановками в момент сварки отрицательно влияет на качество изготовления арматурного каркаса, поскольку изменяется усилие натяжения в проволоке основы.

При применении проволоки специального профиля для обмотки продольных стержней, когда усилие натяжения проволоки строго регламентировано, резкое колебание напряжений в ней недопустимо ввиду возможности ее обрыва.

Целью изобретения является повышение качества изготавливаемого каркаса путем повышения точности расположения и ориентации витка спирали относительно продольного стержня.

Поставленная цель достигается тем, чта в устройстве для сборки и контактной точечной сварки пространст,венных арматурных каркасов, содержащем оправку с лрацольными пазами, жестка связанную со шпинделем механизма вращения, сварочный механизм, механизм подачи свариваемого изделия на шаг и кондуктор для размещения проволоки, кондуктор выполнен в виде двух роликов, установленных на консольных опорах, оси роликов развернуты пад углом друг к дургу, на их наружной поверхности выполнены кольцевые пазы и продольные пазы, расположенные параллельна продольной оси шпинделя.

Кроме того, расстояние между соседними продольными пазами роликов соответствует расстоянию между сосецними продольными пазами оправки.

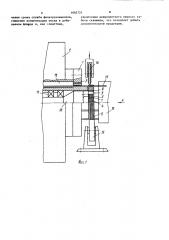

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 вид А на фиг.i, на фиг.З вЂ” оправка в сборе с консольными опорами и роликами, вид сверху.

Устройство для сборки и контактной точечной сварки содержит оправку 1, закрепленную жестко на шпинделе 2 устройства и содержащую ряд продольных пазов 3, верхний и нижний ролики ч, снабженные кольцевыми канавками 5, расположенными друг ат друга на определенном расстоянии, равном шагу навивки витков проволоки 6, и продольными пазами 7, распо1085721 ложенными равномерно по периметру на расстояниы, равном расстоянию по дуге окружности между соседними продольными пазами 3 оправки 1.

Верхний и нижний ролики 4 на подшипниках 8 установлены на консольных опорах 9, жестко связанных с валом 10, проходящим внутри технологической оправки 1. Вал 10 установлен на опорах качения 11 и зафикси- 10 рован от вращения и осевого перемещения относительно шпинделя 2 устройства.

Между оправкой 1 и шпинделем 2 устройства существует кольцевой техно.1S логический зазор 12, в котором располагают продольные стержни 13 при установке их в продольные пазы 3 оправки 1. Верхний и нижний ролики 4 установлены на консо,":ьных опорах 9, 20 которые развернуты под углом в плане к оси вала 1О, равным углу подъема винтовой линии спиральной намотки проволоки б.на проволочно-каркасном фильтре. 25

Необходимость расположения оси консольной опоры под углом к оси вращения оправки вызвана тем, что витки спиральной навивки располагаются в кольцевых канавках роликов, З0 выполненных в плоскости, перпендикулярной к оси их вращения, при этом достигается полное совмещение профиля витка спиральной навивки с профилем кольцевой канавки.

Продольные пазы 7 верхнего и нижнего роликов 4 расположены параллельно оси шпинделя 2 устройства. Верхний и нижний ролики 4 располагают таким образом, чтобы проволока 6 постоянно 40 контактировала своей боковой поверхностью с поверхностью кольцевых канавок 5. Сварочный ролик 14 располагают сверху над верхним роликом 4 с возможностью его поджима к виткам проволо- 45 ки 6. Нижний ролик 4 через витки проволоки 6, которая входит в кольцевые канавки 5, опирается на каток 15. Продольные стержни 13 при подаче их в продольные пазы 3 оправки 1 закрепляются своими концами в узле фиксации 16, имеющем воэможность вращаться вместе со шпинделем 2 устройства при перемещении его с шагом, равным шагу навивки и сварки витков спираль-55 ной навивки проволоки б с продольными стержнями 13 проволочно-каркасного фильтра.

Устроиство работает следующим образом.

В начальный момент сварочный ролик 14.приподнят над верхним роликом 4. В кольцевой технологический зазор 12 подают продольные стержни 13, которые могут быть выполнены из проволоки б, применяемой для навивки. Продольные стержни 13 проходят в продольные пазы 3 оправки 1 и один из них располагают в продольном пазу 7 верхнего ролика 4, а другой — в продольном пазу 7 нижнего ролика 4. Концы пРо

1 дольных стержней 13 закрепляют в узле фиксации 16„ который максимально годведен к оправке 1 устройства. Из бухты (не показанной) подается проволока б в зазор между сварочным роликом 14 и верхним роликом 4 над продольным стержнем 13. Сварочный ролик t4 определенным усилием прижимает .конец обмоточной проволоки 6 к продольному стержню 13. Подают сварочный ток и осуществляют сварку. Вращением шпинделя 2, с которым жестко связана оправка 1, подводят в зону сварки второй продольный стержень 13, подают сварочный ток и повторяют цикл до сварки первого витка спиральной навивки с каждым продольным стержнем 13. После этого включают механическую подачу узла фиксации 1б и вращение шпинделя 2. Далее процесс сварки ве.. дется в автоматическом режиме. Верхний и нижний ролики 4 обкатываются по внутренней поверхности образованного витка спиральной навивки. При этом продольные стержни 13 входят в продольные пазы 7 и подводятся при вращении в зону сварки под сварочным роликом 14, который поджимает к ним виток проволоки с подачей сварочного

-.îêà. Верхний и нижний ролики 4 постоянно обкатываются относительно внутренней поверхности витков спиральной навивки проволоки б без проскальзывания. Процесс ведется непрерывно до получения проволочно-каркасного фильтра определенной длины. Затем осуществляют отсоединение концов продольных стержней от узла як ксации 16, отводят его и отсоединяют от бухты последний виток проволоки б. I

Вновь осуществляют подачу продольных стержней 13 в продопьныс пазы 3 оправки 1 и процесс повторяют.

Экономический эффект от использо вания изобретения эак>н>чается в увели1085721 чеиии срока службы фильтроэлементов, снижении концентрации песка в добываемом флюиде и, как следствие, увеличении межреионтного периода работы скважины, что поэволяет добыть дополнительную продукцию.

1085721 рцщ Пи Заказ 2130/10

Тираж 1037 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4