Механизм подачи станка для шлифования оптических деталей

Иллюстрации

Показать всеРеферат

МЕХАНИЗМ ПОДАЧИ СТАНКА ДЛЯ ШЛИФОВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ , содержащий кулачок рабочей подачи , связанный со шток-рейкой гидросистемы и установленный с возможностью взаимодействия с балансиром, несущим щпиндель инструмента, отличающийся тем, что, с целью расширения технологических возможностей и упрощения конструкции станка, механизм гюдачи снабжен сектором, расположенным на валу кулачка рабочей подачи с возможностью поворота и фиксации относительно кулачка и взаимодействия с введенным в механизм гидрокраном гидросистемы , при этом шток-рейка установлена с Еюзможностью непосредственного контакта с балансиром.

COI03 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

С0

ОО

С

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3437261/25-08 (22) 10.03.82 (46) 15.04.84. Бюл. № 14 (72) В. В. Травин и Л. Д. Птицына (53) 621.923.5 (088.8) (56) 1. Авторское свидетельство СССР

¹ 814672, кл. В 24 В 11/10, 1979.

2. Авторское свидетельство СССР № 153027, кл. В 24 В 11/10, !962 (прототип) . (54) (57) МЕХАНИЗМ ПОДАЧИ СТАНКА

ДЛЯ ШЛИФОВАНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ, содержащий кулачок рабочей по„„SU„„1085775 А

3(5D В 24 В 11/1О; В 24 В 17/20 дачи, связанный со шток-рейкой гидросистемы и установленный с возможностью взаимодействия с балансиром, несущим шпиндель инструмента, отличающийся тем, что, с целью расширения технологических возможностей и упрощения конс-рукции станка, механизм подачи снабжен сектором, расположенным на валу кулачка рабочей подачи с возможностью поворота и фиксации относительно кулачка и взаимодействия с введенным в механизм гидрокраном гидросистемы, при этом шток-рейка установлена с возможностью непосредственного контакта с балансиром.

1085775

Изобретение относится к станкостроению и может быть использовано в механизмах подач оптических станков для шлифования кольцевым алмазным инструментом.

Известны механизмы подач оптических станков, состоящие из кулачка с приводом возвратно-поступательного движения и дополнительных кулачков выхаживания (11.

К недостаткам этого механизма можно отнести следующее: применение сложного профиля кулачка для обеспечения ускоренного и рабочего хода шпинделя изделия, возникновение значительных радиальных усилий при ускоренном подъеме, что приводит к уменьшению КПД механизма подачи, и увеличение мощности исполнительного органа.

Наиболее близким к изобретению является механизм подачи оптических станков для шлифования кольцевым алмазным инструментом, шпиндель которого помещен на балансире и совершает движение подачи по дуге окружности. Это устройство состоит из кулачка рабочей подачи с приводом возвратно-поступательного движения, производящего опускание балансира со скоростью рабочей подачи, и гидроподъемника для ускоренного перемещения балансира, несущего инструмент в зону и из зоны обработки.

Ускоренный подъем балансира на высоту 30—

40 мм необходим для установки и снятия заготовки из патрона (2).

Этот механизм имеет следующие недостатки.

Кулачок рабочей подачи приводится во вращение от шток-рейки гидроцилиндра, а ускоренный подъем и опускание балансира осуществляется гидроподъмником, следовательно, механизм подачи имеет два гидроцилиндра. Гидроподъемник установлен на близком расстоянии от оси поворота балансира, вследствие чего в цилиндр гидроподъемника необходимо подводить масло под давлением не менее 26 — 25 кг/см . Такое давление приводит к интенсивному нагреву тидросистемы и нарушению первоначальных точностных параметров станка.

Использование пружины для обратного хода шток-рейки ограничивает перемещение последней и уменьшает величину припуска, снимаемого с заготовки.

Целью изобретения является расширение технологических возможностей и упрощение конструкции устройства.

Указанная цель достигается тем, что механизм подачи, содержащий кулачок рабочей подачи, связанный со шток-рейкой гидросистемы и установленный с возможностью взаимодействия с балансиром, несущим шпиндель инструмента, снабжен сектором, расположенным на валу кулачка рабочей подачи с возможностью поворота и фиксации относительно кулачка и взаимодействия с введенным в механизм гидрокраном гидросистемы, при этом шток-рейка установлена с возможностью контакта с балансиром.

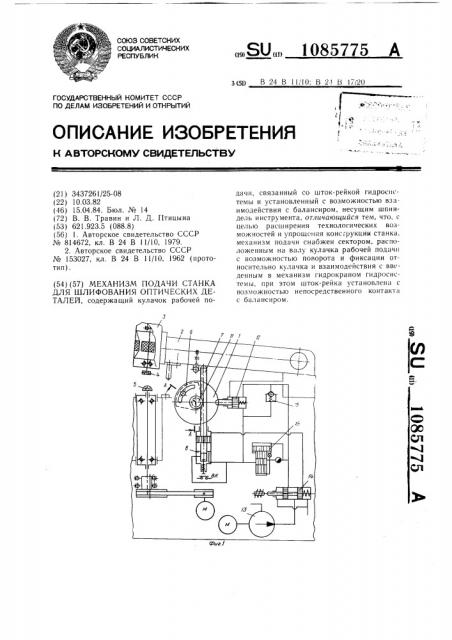

На фиг. 1 изображена гидрокинематическая схема механизма; на фиг. 2 — разрез

А — А на фиг. 1.

Механизм подачи (фиг. 1) состоит из кулачка рабочей подачи 1, профиль которого выполнен с возможностью подъема (опускания) балансира 2 с электродвигателем 3, на конце которого установлен инструмент 4, на величину припуска, снимаемого с заготовки 5. Кулачок 1 снабжен сектором 6 для переключения скорости движения штокарейки 7 гидроцилиндра 8. Сектор имеет возможность поворачиваться относительно кулачка 1 и крепится к последнему винтом 9 (фиг. 2). Кулачок 1 установлен на вал 10 и соединен со штоком-рейкой 7 шестерней 11.

Гидравлический кран 12 устаноклен на станине станка и срабатывает от воздействия на него сектора 6. Гидросистема состоит из следующих элементов: гидронасоса 13, золотника 14, дросселя с регулятором 15 и обратного клапана 16.

Принцип работы механизма заключается в следующем.

Для установки детали в патрон балансир 2 поднимают вокруг его оси поворота.

Для этого включают гидронасос 13, масло под давлением через золотник 14 поступает в нижнюю полость гидроцилиндра 8. Штокрейка 7, перемещаясь вверх, вначале толь30 ко вращает кулачок 1, а затем упирается в балансир 2 и поднимает его на высоту 35 мм.

Масло из верхней полости через золотник 14 поступает на слив. После установки детали 5 в патрон переключают золотник 14, масло поступает в верхнюю полость, а из нижней полости через гидрокран 12, дроссель 15 с регулятором и золотник 14 идет на слив, в этом случае шток-рейка 7 перемещается вниз, балансир входит в контакт с кулачком 1 и дальнейшее опускание его

4 1 Осуществляется за счет вращения кулачка l.

При выхаживании балансир «садится» на упор. Сектор 6 поворачивается вместе с кулачком 1. Для переключения скорости движения штока-рейки 7, а следовательно, и скорости вращения кулачка 1 сектор 6 по4» воротом выставляют относительно кулачка 1 при помощи винта 9, учитывая при этом величину снимаемого припуска с поверхности обрабатываемой детали.

Так, например, если величина припуска равна величине подъема профиля кулачка 1, то сектор 6, как только балансир 2 входит в контакт с кулачком 1, набегает на шток гидрокрана 12, перемещает его вправо и перекрывает проход масла через гидрокран, тогда масло через дроссель 15 и зо «лотник 14 идет на слив, кулачок вращается медленнее, а балансир опускается со скоростью рабочей подачи, которая регулируется дросселем 15. В случае, если припуск, 1085775

ВНИИПИ Заказ 2! 35/13 Тираж 737 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 например, в два раза меньше величины подъема профиля кулачка, то сектор 6 следует развернуть и зафиксировать относительно кулачка 1 таким образом, чтобы сектор перекрыл путь маслу через гидрокран 12 после того, как кулачок пройдет

1/2 пути рабочего профиля при ускоренном движении штока-рейки.

По окончании цикла шлифования шток в крайнем нижнем положении включает микровыключатель ВК, вследствие чего происходит реверс золотника 14, масло идет в нижнюю полость цилиндра 8 через обратный клапан 16, гидрокран перекрывается воздействием сектора 6. Шток-рейка 7 перемещается вверх, сектор вращается против часовой стрелки и освобождает шток гидрокрана, через открывшееся отверстие которого масло также идет в нижнюю полость цилиндра.

Использование предлагаемого механизма подачи на станках для шлифования оптических деталей обеспечивает следующие технические преимущества: упрощение механизма подачи, а именно ускоренный подъем (опускание) и перемещение балансира со скоростью рабочей подачи осуществляются одним гидроцилиндром; уменьшение давления в системе гидропривода за счет переноса точки приложения

10 силы (шток-рейки) подъема балансира позволяет уменьшить температурные деформации от тепловых воздействий гидросистемы и повысить стабильность точностыых параметров станка; повышение производительности процесса

15 за счет сокращения времени на поднастроику станка, вызванную тепловыми деформациями; увеличение диапазона снимаемых припусков за счет увеличения хода шток-рейки.