Способ обработки шара тремя чашечными притирами

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ ШАРА ТРЕМЯ ЧАШЕЧНЫМИ ПРИТИРАМИ, оси которых располагают в горизонтальной плоскости под углом 120° друг к другу и разгружают систему основным потоком газа, направленным вертикально ввер.х на шар, отличающийся тем, что, с целью повышения точности обработки путем стабилизации положения центра врашения шара и разгрузки системы, на шар воздействуют дополнительным потоком газа, совпадаюшим по направлению с суммарным вектором сил от веса шара и притиров, при этом величину давления в дополнительном потоке выбирают меньшей , чем в основном, на величину, определяе мую из условия: Он-set 1 где йР-разность давлений в потоках газа; qi-вес притира; Q- вес шара; 3 - количество одновременно работаюших притиров; 5 - плошадь поперечного сечения нижнего потока.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК эив В 24 В 11/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ЬМйй1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3557620/25-08 (22) 28.02.83 (46) 15.04.84. Бюл. № 14 (72) А. Р. Бахратов (53) 621.923.5 (088.8) (56) 1. Авторское свидетельство СССР № 185231, кл. В 24 В 11/10, 1964. (54) (57) СПОСОБ ОБРАБОТКИ ШАРА

ТРЕМЯ ЧАШЕЧНЫМИ ПРИТИРАМИ, оси которых располагают в горизонтальной плоскости под углом 120 друг к другу и разгружают систему основным потоком газа, направленным вертикально вверх на шар, отличающийся тем, что, с целью повышения точности обработки путем стабилизации положения центра вращения шара и разгрузки

ÄÄSUÄÄ 1085776 A системы, на шар воздействуют дополнительным потоком газа, совпадающим по направлению с суммарным вектором сил от веса шара и притиров, при этом величину давления в дополнительном потоке выбирают меньшей, чем в основном, на величину, определяе мую из условия: з д CL+Z. g i

S где дР-разность давлений в потоках газа;

Я1-вес притира;

Q — вес шара;

3 — количество одновременно работающих притиров;

5 — площадь поперечного сечения нижнего потока.

CO

Сл

1085776

Изобретение относится к абразивной обработке и может быть использовано для доводки наружных сферических поверхностей в машино-и приборостроении.

Известен способ обработки шара тремя чашечными притирами, оси которых расположены в горизонтальной плоскости под углом 120 друг к другу, а разгрузку притиров от веса шара осуществляют направленной вертикально вверх струей сжатого воздуха (1).

Однако известный способ не обеспечивает высокой точности обработки, так как в процессе доводки положение центра вращения шара не остается в одном положении из-за перепадов давления в струе сжатого воздуха, изменения условий обтекания шара струей воздуха и изменения реакций со стороны прити ров. Кроме того, при тако и схеме притиры работают наиболее интенсивно в верхней части, что приводит к неравномерному износу притира и может вызывать его 20 отрыв от обрабатываемой поверхности.

Цель изобретения — повышение точности обработки путем стабилизации положения центра вращения шара и разгрузки системы.

Поставленная цель достигается тем, что согласно способу обработки шара тремя чашечными притирами, оси которых располагают в горизонтальной плоскости под углом 120 друг к другу, разгрузку системы выполняют встречными потоками газа, направление векторов скорости которых параллельно суммарному вектору сил веса шара и притиров, а величина давления в потоке, совпадающем по направлению с суммарным вектором сил веса, меньше, чем во встречном потоке, на величинУ у опРеделЯемУю из 35 условия:

Q + g ч!

5 гдеаР-разность давлений в верхнем и ниж40 нем потоках газа;

Q- вес шара;

%1- вес притира; - количество одновременно работающих притиров;

5 — площадь поперечного сечения ниж- 45 него потока (площадь проекции рабочей поверхности подпятника на плоскость горизонта).

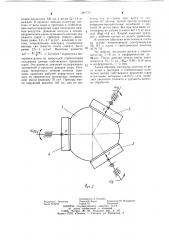

На фиг. 1 представлена схема реализации предлагаемого способа; на фиг. 2 то же, вид сверху.

Сферическая поверхность шара 1 обрабатывается тремя притирами 2 — 4, оси которых расположены в горизонтальной плоскости под углом 120 друг к другу. Притиры 2 и 3 вращаются встречно с одинаковой 55 угловой скоростью ив, а притир 4 совершает возвратно-вращательные колебания вокруг своей оси. Приводы движения притиров на чертеже не показаны. Притиры непрерывно поджимаются к обрабатываемой поверхности с силой P. Основной поток 5 сжатого газа взвешивает шар и прижатые к его поверхности с силой P притиры 2 — 4. Давление в потоке 5 устанавливают таким, чтобы между обрабатываемой поверхностью шара и рабочей поверхностью подпятника (не показан) образовался зазор, имеющий величину не меньше 2 — 2,5 диаметров зерна, используемого при обработке абразива.

Положение шара и центра его собственного вращения фиксируется встречными потоками 5 и 6 сжатого газа, при этом давление газа в дополнительном потоке 6, направление которого совпадает с направлением суммарного вектора сил тяжести, уменьшаюа на величину вР = +, что обеспечивает оптимальные условия стабилизации положения центра собственного вращения шара. Величину разности давлений в потоках 5 и 6 поддерживают постоянной в процессе доводки.

При проскальзывании сферической поверхности шара относительно рабочих поверхностей притиров происходит взаимный износ шара и притиров абразивной прослойкой из пасты или суспензии, которую подают в рабочую зону. Так как суммарный вектор относительной скорости непрерывно изменяет свое направление и положение относительно точек поверхности шара. то притиры постепенно калибруют всю сферическую поверхность. Интенсивность износа при этом определяется в основном силой поджатия притиров и величиной зерна абразива. Точность формирования сферы определяется точностью собственного вращения шара, скоростью и траекторией движения его точек относительно притиров.

Диаметры притиров определяют из условия максимального выравнивания величины покрытий в зонах сферической поверхности.

В соответствии с предложенным способом можно обрабатывать сферические поверхности любых размеров на деталях из любых материалов, обеспечивая высокую точность геометрических параметров.

Для перехода к другому типоразмеру необходимо заменить притиры и подобрать давление в газовых потоках таким, чтобы обеспечить зазор между поверхностью шара и рабочей поверхностью подпятника не менее 2 — 3,5 диаметра используемого абразива, а также уменьшить давление в потоке, направление которого совпадает с направлением суммарного вектора сил тяжести, на величину ЛР = — — — для того, Qi44i чтобы обеспечить оптимальные условия для стабилизации центра собственного вращения обрабатываемого шара.

В соответствии с предложенным способом была обработана партия из 3 деталей 085776

Составитель Л. Козлова

Техред И. Верес Корректор Ю. Макаренко

Тираж 737 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4

Редактор С. Тимохина

Заказ 2135/13 шаров диаметром 220 мм и весом @=18 кг каждый. В процессе доводки разгрузку системы от веса шара и притиров и стабилизацию центра вращения шара выполняли сжатым воздухом. Давление воздуха в потоке, направленном вдоль суммарного вектора сил тяжести шара и притиров (сверху — вниз) было равно 2,2 — 2,7 кг/см, давление в потоке, направленном навстречу суммарному вектору сил тяжести (снизу — вверх), было равно 2,5 — 3 кг/см . Величина разности

10 а P = — — = 0,3 кг/см определена эксЯ+ 1%1 периментально по наилучшей стабилизации положения центра собственного вращения шара. Эту разность давлений поддерживали неизменной в процессе доводки шара. Площадь поперечного сечения потоков (площадь проекции рабочей поверхности каждого из сферических оппозитных подпятников) имела величину 76 см . Притиры имели наружный диаметр 140 мм, два из них в1, ;1гц;. "псь н,; стречу друг другу со с! Оросты > 67 oo/÷èн, третий притир совершал возвратно-вращательные колебаний с частотой 34 дв.кол.//мин. Все притиры были изготовлены из латуни и имели вес 1,6 кг каждыйй (тс i =4,8 кг) . Второй ком плект и ритиров с рабочей частью из дельта древесины.

В качестве абразива использовали пасты на основе микропорошка электрокорунда

ЭБ М7 и пасты с синтетическим алмазом

АСМ 7/5.

На доводку поступали детали с шероховатостью 7 — 8 кл. и несферичностью до

20мкм. После доводки детали имели шероховатость 10 — 11 кл. (R,= 0,05 — 0,10 мкм) и несферичность 1 — 3 мкм.

Таким образом, разгрузка системы от веса шара и притиров и стабилизация положения центра собственного вращения шара встречными потоками сжатого газа позволяет увеличить точность и улучшить качество обработки.