Способ крепления трубы в отверстии трубной решетки теплообменника

Иллюстрации

Показать всеРеферат

1. СПОСОБ КРЕПЛЕНИЯ ТРУБЫ В ОТВЕРСТИИ ТРУБНОЙ РЕШЕТКИ ТЕПЛООБМЕННИКА по авт. св. № 1035402 отличающийся тем, что, с целью повышения надежности, кольцевую впадину выполняют шириной, равной толщине стенки трубы, и глубиной, равной 0,5-2,5 этой величины. 2. Способ по п. 1, отличающийся тем, что кольцевую впадину выполняют на торце отбортовки кромки трубной решетки.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1035402 (21) 3580992/24-06 (22) 18.04.83 (46) 15.04.84. Бюл. № 14 (72) А. И. Ремнев, В. И. Черненко, В. Н. Лиханосов, Г. В. Лунев и В. И. Головко (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт компрессорного машиностроения (53) 621.565.94 (088.8) (56) I. Патент США № 4159741,кл. 165 в 173, опублик. 1979.

2. Авторское свидетельство СССР № 1035402, кл. F 28 F 9/16, 1982.

„„SU„„1086342 А

3(51) F 28 F 9 16 В 21 D 39/06 (54) (57) 1. СПОСОБ КРЕПЛЕНИЯ ТРУБЪ| В ОТВЕРСТИИ ТРУБНОИ РЕШЕТКИ

ТЕПЛООБМЕННИКА по авт. св. № 1035402 отличающийся тем, что, с целью повышения надежности, кольцевую впадину выполняют шириной, равной толщине стенки трубы. и глубиной, равной 0,5 — 2,5 этой величины.

2. Способ по и. 1, отличающийся тем, что кольцевую впадину выполняют на торце отбортовки кромки трубной решетки.!

086342

1 !зс1брстсннс oTIIocHTcH к изготс1влению тсплообменных аппаратов H калориферов, 11 может ()ыть испо 1ьзовсlно В энергетическом и химическом машиностроении. известен cilocoo крепления трубы в от11ерстии трубной решетки теплообменника п)тем Отбортовки кромки трубной решетки

iIo периметру отверстия, размешения в нем труоы, торцевой участок которой выводят над отбортовкой, и развальцовки (1).

Недостатком указанного способа является то, что соединения, полученные способом развальцовки, не обеспечивают прочности и плотности соединений в трубных решетhax из-за незначительного пояса закрепляемого участка трубы с трубной решеткой, что снижает надежность соединения.

Наиболее близким к предлагаемому является способ крепления трубы в отверстии трубной решетки теплообменника iio основ ому авт. св. № 1035402 путем отбортовки кромки отверстия трубной решетки по его периметру, размещения в нем трубы, торцевой участок которой выводят над отбортовhoé, размещения с торца трубы уплотнительного кольцевого элемента из материала, предел прочности которого в 2 — -5 раз ниже предела текучести материала трубы, развальцовки трубы до изгиба стенок торцового участка и обжатия им уплотнительного элемента и отбортовки с образованием узла крепления. Кроме того, одновременно с отбортовкой отверстия в трубной решетке Bblнолняют кольцевую впадину (2).

Недостатком указанного способа является то, что при эксплуатации крепления

Iip» высоких температурах происходит разгиб отбортованного конца трубы из-за интенсивной релаксации напряжений, что снижает надежность крепления в целом.

Цель изобретения — повышение надежности.

Указанная цель достигается тем, что согласно способу крепления трубы в отверстии трубкой решетки теплообменника путем отбортовки кромки трубной решетки по периметру отверстия, размещения в нем трубы, торцевой участок которой выводят

;1ад отборговкой, размещения предваритель;-10, перед развальцовкой, с торца трубы уплотнительного кольцевого элемента из материала, предел прочности которого в 2 — 5 раз «ниже предела текучести материала трубы, развальцовки до изгиба стенок торцового у1астка и обжатия им уплотнптельного элемента и отбортовки с образованием узла крепления, и выполнения вокруг отверстия в трубной решетке кольцевой впадины, кольцевую впадину выполняют шириной, равной толщине сте1гки трубы, и глубиной, равной 0,5- 2,5 этой ве,1ичины.

Кроме того, кольцевую впадину выпол«iÿîT на торце отбо)ToBKH кромки трубной решетки.

5 !

О !

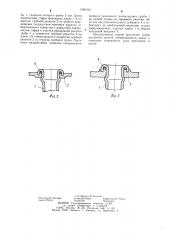

На фи1. 1 схематически изображен промежуточный этHII сборки; на фиг. 2 — узел креl1;IEIIH5I трубы предлагаемым способом; на фиг. 3 — узел крепления с кольцевой впадиной на торце отбортовки.

Предлагаемым способом осушествляют крепление трубы 1 в. отверстии трубной решетки 2 путем отбортовки 3 кромки трубной решетки 2 по периметру отверстия, размещения с торца трубы 1 уплотнительного кольцевого элемента 4 и развальцовки трубы до изгиба стенок торцевого участка и обжатия им уплотнительного элемента 4 и отбортовки 3 с образованием узла крепления. Одновременно с отбортовкой 3 выполняют кольцевую впадину 5, шириной, равной толщине стенки трубы 1, и глубиной, равной 0,5 — 2,5 этой величины. Кроме того. кольцевую впадину 5 могут выполнять на торце отбортовки 3 кромки трубной решетки 2.

Указанный способ осусцествляется в следующей последовательности.

В трубной решетке 2 из тонколистового материала штампуют отверстия диаметром значительно меньшим диаметра закрепляемой трубы 1, производят отбортовку отверстия трубной решетки 2 диаметром превосходя1цим диаметр трубы и одновременно выполняют кольцевую впадину 5 равной толщине стенки трубы 1 и глубиной 0,5 2,5 толщины стенки трубы 1.

Вводят в отверстие трубной решетки 2 трубу 1 и на выступаюшей конец трубы надевают уплотнительный элемент 4.

Жестко фиксируют (защемляют) трубу 1 в отверстии .грубной решетки 2, так, чтобы она имела выступающий конец, производят развальцовку до изгиба стенок торцевого участка трубы 1, обжатия им уплотнительного элемента 4 и отбортовку до осадки деформируемого участка трубы в объеме кольцеIIoH впадины 5.

При изготовлении теплообменного аппарата (труба 18 х 1,5) взята трубная решетка 2 толщиной 2 мм из стали 08КП, в которой штамповкой выполняют отверстия диаметром примерно 9 — 10 мм. Производят отбортовку отверстий тр> бной решетки 2 диаметром несколько больше диаметра закрепляемой трубы 1 и одновременно выполняют кольцевую впадину 5 шириной 1,5 мм (т.е. равной толщине стенки трубы 1) и глубиной 2,25 мм (т.е, равной 1,5 толшины стенки трубы 1), при этом наружный и внутренний диаметры кольцевой впадины 5 равны соответственно 25 и 22 мм. Трубы из материал- ЛМцН 0,18х 1,5 вставляют в отбортованное отверстие трубной решетки 2 так, чтобы над отбортованным отверстием трубной решетки 2 труба 1 выступала примерно на 9---11 мм. Надевают кольцевой yliлотнительный элемент 4 на выступающий конец трубы 1 из свинца с пределом прочности B 2,7 раза ниже предела текучести тру1086342 фиг.3

Составитель В. Косенко

Техред И. Верее Корректор И.Муска

Тираж 63! Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и о крытий

1! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Касарда

Заказ 2233/41 бы 1, толщина которого равна 2 мм. Затем посредством гофры фиксируют трубу 1 в отверстии трубной решетки 2 от осевого перемещения посредством контакта радиуса отбортованного отверстия с радиусной поверхностью гофры и участка радиальной раздачи трубы I в отверстии трубной решетки 2 на длине 1/3 отбортованного отверстия трубной решетки 2 со стороны трубного пучка. После этого воздействием пуансона специального профиля производят развальцовку трубы 1 до изгиба стенок ее торцевого участка, обжатия ею уплотнительного элемента 4 и отбортовки до необходимой величины осадки деформируемого участка трубы 1 в объеме

5 кольцевой впадины о.

Предлагаемый способ крепления трубы исключает разгиб отбортованного конца и повышает надежность узла крепления в целом.