Устройство для сокращения,усреднения и отбора проб сыпучих материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ СОКРАЩЕНИЯ , УСРЕДНЕНИЯ И ОТБОРА ПРОБ СЫПУЧИХ МАТЕРИАЛОВ, состоящее из бункера, затвора, делителя и приемников пробы, отличающееся тем, что, с целью одновременного сикращения, усреднения и непрерывного автоматического отбора проб и повышения качества отбора проб, делитель снабжен цилиндрическим корпусом с входным и выходным патрубками соответственно в верхней и нижней частях, течкой и конусными тарелками-рюсшириталями потока и выпсянен в виде цилиндрических делительных секций, разделенных на четыре сектора радиальными перегородками, одна пара диаметрально противоположных секторов выпопыена с окнами в цилиндрической стенке и днищами , наклоненными в сторону (жон, другая пара диаметрально противоположных секторов выполнена с днищами, наклоненными к центру секции, и окнами в нижней части днищ, секции установлены в цилиндрическся корпусе с образованием вертисл кальной трубы с окнами, каждая Последующая секция псшернута на 45 отнс сительно предь1Дущей, при этом кмгусные тарелки-расширители установлены nocrte каждой четной секции.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3409101/25-26 (22) 02,03.82 (46) 15.04.84.Бкд. % 14 (72) А.Б.Гушевский, В.P.Âàíøåíêåр, Г.М.Осмоповский, И.Г.Соловьев и М .И.Гл оба (53 ) 543.053 (088.8) (56) 1. Патент Великобритании № 1353605, кл. G 01 N 1/20, 1974.

2. Сорбенты. Метод сокращения и усреднения проб. ГОСТ 16189-70. (54) (57) УСТРОЙСТВО ДЛЯ СОКРАЩЕНИЯ, УСРЕДНЕНИЯ И ОТБОРА

ПРОБ СЪ|ПУЧИХ МАТЕРИАЛОВ, состояшее из бункера, затвора, делителя и приемников пробы, о т л и ч а ю ш ее с я тем, что, с целью одновременного сокрашения, усреднения и непрерывного автоматического отбора проб и повышения качества отбора проб, делитель зс5и Й 01 N 1/18; 5 01 | | 1/20 снабжен цилиндрическим корпусом с входным и выходным патрубками соответственно в верхней и нижней частях, течкой и конусными тарелками-расширителямн потока и выпслнен в виде цилиндрических делигельных секций, разделенных на четыре сектора радиальными перегородками, одна пара диаметрально противоположных секторов выпслнена с окнами в цилиндрической стенке и днишами, наклоненными в сторону окон, другая пара диаметрально противопасожных секторов выполнена с днишами, наклоненными к центру секции, и окнами в нижней части дниш, секции установлены в цилиндрическом корпусе с образованием вертикальной трубы с окнами, каждая последующая секция повернута на 45 относительно предыдушей, при этак конусные тарелки-расширители установлены посйе каждой четной секции, 1 1О86

Изобретение относится к устройствам дня сокрашения, усреднения и отбора проб катализаторов, сорбентов, порошков и других сыпучих материалов и может быть использовано в химической, нефтехимической и других отраслях промышленности и народного хозяйства.

Известно устройство для отбора проб порошков, состояшее из бункера, вибрируюшего желоба, распределителя и приемников. Распределитель выпапнен в виде копьца, разделенного на секции (до 16 и более), врашаюшегося с постоянной скоростью. Наклон желоба выбирается таким, чтобы перемешение порошка по желобу происходило не эа счет силы тяжести, а эа счет вибрации jl ) .

Однако применение механического перемешивания и вибрации приводит к затратам энергии, потерям ценных компо- р0 нентов катализаторов и истиранию разделяемых частиц, что является недостатками ус тр ойс тва, Наибопее близким к изобретению является устройство для усреднения и разделения обшей пробы на равные части, состояшее из бункера затвора, делителя и приемников пробы. При отборе пробы включают электромотор, открывают клапан, установленный в нижней части бункера, распределяют содержание бункера во врашаюшиеся в обойме приемники пробы. После попного высыпания сорбента иэ воронки закрывают клапан бункера и выключают электромотор, отбирают иэ

35 каждого приемника навеску и анализируют. При необходимости папучения пробы меньшего объема дальнейшему разделению подвергают содержимое одного приемника (21 .

При отборе пробы меньшего объема требуется многократн се повторение первоначальной процедуры отбора. Устройство не позвспяет использовать его непосредственно в технологическом процессе производства катализатора так как DH0 предназначено дпя лабораторных условий и снабжено бункером, рассчитанным на разделение обшей пробы объемом до 1 л (уже сама процедура отбора этой пробы из крупных партий — 1 м и бспее — не

3 обеспечивает ее усреднения). Устройство не позвапяет организовать отбор проб в инертной среде, что очень важно при отборе проб катализаторов, обпадаюших пирофорными свойствами„сложно в изготовлении, не универсально и требует энергетических затрат. Устройство не

361 2 обеспечивает епрерывный автоматический отбор представительных проб, Цель изобретения — обеспечение одновременного сокрашения, усреднения и непрерывного автоматического отбора проб и повышение качества отбора.

Поставленная цель достигается тем, что в устройстве дпя сокрашения, усреднения и отбора проб сыпучих материалов, состояшем иэ бункера, затвора, делителя и приемников пробы„делитель снабжен цилиндрическим корпусом с входным и выходным патрубками соотвстственно в верхней и нижней частях, течкой и конусными тарелкамп-расширителями потока и выполнен в виде цилиндрических делитель. ных секций, разделенных на четыре секто» ра радиальными перегородками, одна пара диаметрально противопапожных секторов выпапнена с окнамн в цилиндрической стенке, и днишами, наклоненными в сторону окон, другая пара диаметрально противоположных секторов выпсинены с днищами, наклоненными к центру секции, и окнами в нижней части дниш, секции установлены в цилиндрическом корпусе с образованием вертикальной трубы с окнами, каждая последуюшая секция повернута на 45 относительно предыдушей, при этом конусные тарелки-расширители потока установлены после каждой четной секции.

Отбор пробы с помошью устройства производи тся методом многократного кваpTования потока готового катализаTîра или сыпучего материала на распопожен ных последовательно делигельных секциях., с отделением на них в качестве пробы

1/2, 1/4, 1/8 дачи и т.д. Минимальная дспя катализатора или другого сыпучего материала, отбираемого в качестве пробы, составляет 1/2 (1/256). Эта b величина соответствует требованию к размеру пробы при наибапее однородном по составу платиносодержашем катализаторе с гранулами не более 5 мм, В случае менее однородной продукции ус гройс тв о г. оэв апяе т отбирать б си|ьшую долю, например 1/2 (1/128), катализатора в качестве первичной пробы.

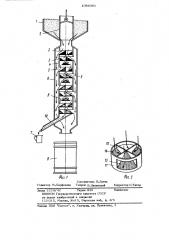

На фиг. 1 изображено устройство для сокрашения, усреднения и отбора сыпучих материалов; на фиг. 2 — одна ступень (секция) делителя.

Устройство состоит из .бункера 1 с затвором 2, многоступенчатого делителя, выполненного в виде цилиндрических целительных секций 8, установленных

3 10863 с ооразованисм внутренней Beðrèêàïüíîé трубы 4 с окнами 5 и заключенного в общий корпус 6, с переходными сужениями в верхней и нижней частях, В нижней части устройства установлен приемник

7 усредненной прг ы и приемник 8 продукта. После каждой четной секции делителя установпены конусные тарелкирасширители потока 9. Каждая секция (ступень) делителя повернута на 45 отно-10 сительно предыдущей.

Or нижней части нижней делительной секции 3 через нижнюю часть корпуса 6 выведена наклонная течка 10 для отбора усредненной пробы.

Секция делителя (фиг. 2) представляет собой псиный цилиндр 11, разделенный двумя взаимно перпендикулярными диаметральными ш регородками 12 на 4 сектора (м ожно .его разделить четырьмя перегородками на 8 секторов и т.д.). йва противолежащих сектора имеют днища 13 с наклоном наружу, два другихдниша 14 с:наклоном вовнутрь, причем первые два имеют окна в боковой поверхности (боковые окна), а два другихтреугольные отверстия (провалы) в днищах, распачоженные вбпизи оси ступени делителя (центральные окна).

Устройство работает следующим образом.

При поднятии бункерного затвора 2 открывается кольцевой зазор дпя готового катализатора или сыпучего материала, поступающего на упаковку с одно35 временным отбором пробы.

Весь поток катализатора (материала) попадает на верхнюю ступень, делится ее перегородками 12 на четыре (или более) равные части, из которых две отводятся через боковые окна 5 в периферийный канал общего корпуса 6 и оттуда в приемник 8 готовой продукции, а две других вновь соединяются в соответствии с правилами квартования, усредняя

45 будущую пробу, и одним потЬком поступают на следующую ступень, повернутую на 45 относительно предыдущей. На

61 4 второй и каждой последующей ступени процесс разделения повторяется столько раз, скспько необходимо и задано в каждом конкретном случае.

Конические тарелки 9, установпен ые после каждой четной ступени, предназначены дпя расширения потока продукта (катализатора), направляемого на очередную ступень делителя для поспедуюшего квартования. flee четверти продукта (катализатора), остающиеся после восьмой (или последней) ступени, собираются с низа нижней делительной секции в отдсльную трубу (течку) 1 0 и выводятся в качестве представительной пробы материала, направляемой на анализ и испы тания.

Устройство позвопяет непрерывно автоматически отбирать с окрашенную и усредненную пробу непосредственно на потоке сыпучего продукта, в частности ка. тализатора при загрузке его в товарные бочки, цистерны, вагоны и т.п.

Это устройство позвсляет также в случае необходимости вести отбор проб в атмосфере инертного газа, исключая тем самым контакт катализатора или других пирофорных материалов с окружающим воздухом, Технико-зкономический эффект заключается в том, что устройство весьма просто в изготовлении, может быть выпопнено в любых габаритах, соединено любыми известными способами с любыми по форме и размеру емкостями любых сыпучих материалов и позвсяяет проводить практически любые сокращения и усреднения проб, предусмотрен- ные государственными стандартами СССР и зарубежных стран, т.е, является универсальным, кроме того, оно не требует при применении его никаких затрат энергии, ибо в качестве движущей силы в нем использована гравитационная, а разделяющим фактором является конструкция устройства. Отсутствие движущих и движущихся узлов и деталей обусловпивает черезвычайно надежную работу устройства.

1086361

f3

Ь .1

Подписное

Заказ 223 6/42 Тираж 823

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4

Составитель В.гринь

Редактор М.Парфенова Техред B. далекорей Корректор О.Тигор