Способ получения бензола

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА путем деметилирования толуола в присутствии водяного пара при температуре 300-600 С с использованием катализатора , содержащего 0,5-1,03 ас.% металла, выбранного из группы, содержащей родий, палладий, платину, рутений или их смесь, и ,5 мас.% калия, которые нанесены на носитель на основе окиси алюминия с удельной поверхностью 210-250 , отличающийся тем, что, с целью увеличения выхода целевого продукта и повышения селективности процесса, используют катализатор, дополнительно содержащий 0,51-0,6 мас.% рения. СО 00

СОЮЗ СОВЕТСКИХ

РЕСПУ БЛИН

„,Я0„„1087071

3(Р) С 07 С 15 04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

ЫИ ЬАИ0 Д""Ы (21) 2734660/23-04 (22) 21.02.79 (31) 7805367 (32) 24.02.78 (33) Франция (46) 15.04.84. Бюл. 9 14 (72) Филипп Курти, Жан-Франсуа Ле Паж, Андре Сюжье и Жан Козин (Франция) (71) Энститю Франсэ дю Петроль (Франция) (53) 665 . 654. 095 . 25 (088 . 8) (56) 1. Авторское свидетельство СССР

Ф 213776, кл. С 07 С 15/04, 1966.

2. Патент США У 3595932, ° кл. 260-672, опублик. 1970.

3. Патент США В 4013734, кл. 260-672, опублик. 1977.

4. Патент СССР по заявке "

В 2705002/23-04, кл. С 07 С 15/04, 1970 (прототип). (54)(57) 1. СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА путем деметилирования толуола в присутствии водяного пара при температуре 300-600 С с использованием катализатора, содержащего 0,5-1,03 кас.Х металла, выбранного из группы, содер- жащей родий, палладий, платину, рутений или их смесь, и 1-.1 5 мас.7. калия, которые нанесены на носитель на основе окиси алюминия с удельной поверхностью 210-250 м /г, о т л и— ч а ю шийся тем, что, с целью увеличения выхода целевого продукта и повышения селективности процесса, используют катализатор, дополнительно содержащий 0,51-0,6 мас.7 рения.

1087071

2. Способ по и.1, о т л и ч а ю— шийся тем, что используют катализатор, содержащий, мас. .: 0,50,54 родня, 0,56-0,6 рения, 1,0 калия, нанесенный на окись алюминия с удельной поверхностью 210-220 м2/г.

3. Способ по п.1, о т л и ч а ю— шийся тем, что используют катализатор, содержащий, мас. . 0,230,35 родня, 0,41-0,8 металла, выбранного из группы, содержащей платину, рутений, палладнй, 1, 1-1,48 калия, 0,51-0,6 рения, нанесенный на окись алюминия с удельной поверхностью

2 1 0-260 м /г .

Изобретение относится к реакции диалкилирования толуола с водяным паром для получения бензола.

Известен способ получения бензола путем деметилирования толуола на 5 катализаторе, содержащем родий и никель, нанесенные на окись алюми-! ния (1).

Известен также способ получения бензола путем деметилирования толуола на катализаторе, представляюшим металл платиновой группы (платину, палладий, родий, иридий, рутенн.:) на носителе, представляющим собой окись алюминия или сочетание 15 окиси алюминия с никелем или кобальтом (2).

Известен также способ получения бензола путем деметилирования толуола на катализаторе, содержащем окись 20 алюминия, металл платиновой группы и металл, выбранный среди ванадия, ниобия и тантала 13 3.

Катализаторы, используемые в известных способах, обладают доста-о точно хорошими свойствами в отношении активности.

Однако их стабильность недостаточна, селективность недостаточно высока, при превращении толуола в бен- 30 зол наблюдаются побочные реакции гидрокрекинга и/или крекинга с водяным паром ароматического ядра, что приводит к нежелательным газообразным продуктам, таким как СО, С02, СН, 35 сйижая выход по ароматическим углеводородам.

Более близким к изобретению является способ получения бензола путем деметилирования толуола в присутст- 40 о вии водяного пара при 300-600 С с использованием катализатора, содержащего 0,5- 1,03 Mar.. металла, выб2 раиного из группы, содержащей фодий, палладий, платину, рутений или их смесь, и 1-1,5 мас. калия, которые нанесены на носитель на основе окиси алюминия с удельной поверхностью

210-250 м /г I 41.

Недостатками способа являются пониженный выход бензола и невысокая селективность процесса, Цель изобретения — увеличение выхода целевого продукта и повышение селективности процесса..

Поставленная цель достигается тем, что согласно способу получения бензола путем деметилирования толуола в присутствии водяного пара при

300-600 С с использованием катализатора, содержащего 0,5-1 03 мас. металла, выбранного из группы, содержащей родий, палладий, платину, рутений или их смесь и 1-1,5 мас. калия, которые нанесены на носитель на основе окиси алюминия с удельной поверхностью 210-250 м /г, используют катализатор, дополнительно содержащий

0,51-0,6 мас. рения.

Предпочтительно использовать катализатор, содержащий, мас. : 0,50,54 родия, 0,56-0,6 рения, 1,0 калия, нанесенный на окись алюминия с удельной поверхностью 210-220 м /г.

Предпочтительно использовать катализатор, содержащий, мас.Е: 0,250,35 родия, 0,41-0,8 металла, выбранного из группы, содержащей платину, рутений, палладий, 1,1-1,48 калия, 0,51-0,6 рения,нанесенный на окись алюминия с удельной поверхностью 210250 мл/г

Процесс осуществляют между 300 и

600 С, предпочтительно .между 350 и

550 С, под давлением от 1 до 20 атм, предпочтительно между 3 и 10 атм, с

1ОВ Ог1 4 лимонной кислотой и цитратами, винной кислотой и тартратами, с другими поликислотами, оксикислотами, аминокислотами и их солями, ацетилацетонатами. Рений наиболее часто используется в виде перрениевой кислоты или перрената аммония или калия.

Можно, например, или пропитывать носитель раствором, содержащим по крайней мере один металл платиновой группы (группы VIII), сушить, например между 100-250 С по крайней мере i ч, в некоторых случаях термически активировать (прокаливание по крайней мере в течение 1 ч при температуре между примерно 300 и 600 С), пропитывать раствором, содержащим соединение " рения и в некоторых случаях калия, сушить, в некоторых случаях прокаливать и/или восстанав20 ливать по крайней мере 1 ч при 300600 С в присутствии газа, содержащего по крайней мере 107. водорода, наконец, в некоторых случаях, пропитывать (если это еще не было сделано) раствором, содержащим калий, сушить, потом прокаливать и /или восстанавливать, как указано ранее.

3 объемной скоростью, лежащей между

О, 1 и 10 объемами углеводородов на объем катапиэатора в 1 ч, предпочтительно между 1 и 20, предпочтительно между 3 и 15.

Катализаторы, использованные в предлагаемом способе, позволяют получать высокие выходы бензола с одно временной малой степенью разложения ароматического ядра и реакционный газ, обогащенный водородом (содержащий примерно 50-70Х водорода по объему),легко оцениваемый. Они обладают .отличной стабильностью в более жестких условиях работы.

Носитель катализаторов предпочтительно выбирают среди эта-кубической гамма-кубической 2, гамма-тетра. гональной г, хи-кубической х, каппа орторомбической 1, тета-моноклиничес кой 8 дельта-орторомбической д"и ро-аморфной р окисей алюминия.

Предпочтительно удельная поверхность составляет 210-250 м /г. а общий объем пор составляет от 30 до

150 мл/100 г.

Может быть использован любой известный сопособ приготовления катализаторов. Активные элементы наносят или одновременно, или отдельно на носитель путем пропитки водными растворами или растворами в подходящем растворителе растворимых солей указанных активных элементов.

Пропитку можно проводить или по сухому, заполняя объем пор носи- 4

35 теля равным объмом пропиточного раствора, потом после созревания в некоторых случаях, высушивая указанный носитель, или избытком раствора, 40 приводя в контакт носитель с раствором, объем которого превышает объем пор укаэанного носителя, и выжидая достаточное количество времени для фиксации ионов металлов, содержащихся в растворе, например путем реакции обмена с носителем.

В качестве растгоримых солей указанных активных элементов можно назвать: для благородных металлов VIII группы, для рения и для калия, галогениды, нитраты, ацетаты, щелочные карбонаты, форматы, оксалаты, цитраты, хлорметаллические кислоты и их аммонийные и аминные соли, комплексы, содержащие по крайней мере один из указанных ранее металлов, с щавелевой кислотой и оксалатами, Можно также, например, пропитать носитель раствором, содержащим соединение рения и в некоторых случаях по крайней мере один щелочной металл, сушить и прокаливать между 200-350 С в течение по крайней мере 1 ч и в некоторых случаях восстановить, после прокаливания по крайней мере в течение 1 ч при 300-600 С, носитель, пропитанный указанными металлами, затем пропитывают раствором, содержащим по крайней мере один металл платиновой группы (группы VIII), сушат и активируют и/или восстанавливают, как указано ранее, потом, наконец, в некоторых случаях пропитывают (если это еще не было сделано) раствором, содержащим щелочной металл, сушат, прокаливают и/или восстанавливают, как сказано ранее.

Можно также, например, приготовить раствор, содержащий по крайней мере один металл платиновой группы (группы VIII), по крайней мере одно соединение рения и по крайней мере один щелочной металл, и пропитать носитель этим раствором, потом высушить и прокалить и/или,восстановить в указанных ранее условиях.

S 108

Другой способ приготовления катализатора закгючается во введении родня в виде хлорродиевой кислоты, 1полученной растворением треххлористого родия в соляной кислоте, и одновременно вводят рений в виде солянокислого раствора перрената аммония, перрената калия или пергениевой кислоты, в алюмоокисный носитель. Оба металла (родий и рений) находятся тог да достоверно в виде анионов и они могут быть предпочтительно введены в реакции обмена с алюмоокисным носителем при гомогенной пропитке указанного носителя. Любой способ, позволяющий получить такую гомогенность, может быть использован.

Носителю, пропитанному рением и родием, дают стечь, сушат при 100 200 С в течение 1 ч или более, в некоторых случаях прокаливают в присутствии воздуха при 200-400 С в течение 1 ч или более, потом пропитывают по крайней мере одним щелочным металлом, сушат, в некоторых случаях прокаливают, как перед пропиткой указанными металлами, потом, наконец, восстанавливают газом, содержащим по крайней мере 10Х водорода, предпочтительно сухим, т.е. содержащим менее 0,5Х по весу водяных паров, при температуре 300-700dC, предпочтительно 320-550 С по крайней мере в течение 1 ч.

Предпочтительно перед любым контактированием с толуолом провести восстановительную обработку катализатора путем пропускания тока водорода при 100-500 С.

Пример 1. Носитель в виде о» коммерческой - окиси алюминия, представляющий собой шарики диаметром

1,6-2,5 мм с удельной поверхностью

210 м2/г и объемом пор 63 мл/100 г, предварительно выдержанный в сушиль,чом шкафу при 70 С в атмосфере насыщенного водяного пара, пропитывают следующим образом.

1000 г сухого носителя, выдержано .ного в сушильном шкафу при 70 С, контактируют с 1500 мл раствора, содержащего 5,1 г родня в виде гидратированного треххлористого родня, и

40 мл соляной кислоты, ч.д.а. (Й1,19). После истощения раствора наблюдают, что родий равномерно распределен в шариках носителя. Посd ле стекания сушат при 100 С в течение 1 ч, при 200 С 2 ч, потом прока7071 6 ливают при 350 С 1 ч. Затем катализатор контактируют с 1400 мл раствора, содержащего 9,4 г яеррената аммония и 20 мл соляной кислоты. После истощения этого раствора сушат пос5 ле стекания при 100 С 1 ч, при 200 С о о

2 ч, потом прокаливают при 290 С

5 ч в присутствии воздуха.

Затем катализатор пропитывают по сухому 560 мл раствора, содерI жащего 10,2 r калия в виде нитрата, сушат при 100 С 1 ч, потом 5 ч при о

200 С и восстанавливают непосредственно сухим водородом при 300 С

30 мин, потом при 520 С 1 ч. Получают катализатор А, который содержит

0,5Х родня, 0,6 рения и 1Х калия.

Пример 2 (сравнительный).

Работают по методике примера 1 до прокаливания, проводя его при 350 С о ч (после пропитки родием). Потом пропитывают по сухому 10,2 r калия, сушат и восстанавливают, как в примере 1.

Получают катализатор В, который содержит по весу О, 5Х родня и. 1Х калия. Этот катализатор не содержит рения.

Пример 3. Используют в качестве носителя коммерческую окись

30 алюминия (100 r), представляющую собой экструдат с диаметром 1,2 мм, длиной 5-7 мм, удельной поверхностью

250 м /г и общим объемом пор 54 мл,. предварительно увлажненную выдерживанием в сушильном шкафу при 70 С (давление паров воды — давлению насыщения).

Пропитывают 1000 г этого носителя погружением в 1300 мл раствора, со40 держащего 3,6 г родня (в виде трихлорида) и 4,2 г палладия (в виде . хлорида) и 44 мл соляной кислоты, ч.д.а. (d=1, 19) . После истощения раствора устанавливают, что палладий

4S и родий равномерно распределены в шариках носителя. Сушат после стекания пропитанный носитель при

150 С 5 ч, потом контактируют его c

1300 мл раствора, содержащего 7,4 г перрениевой кислоты и 20 мл соляной кислоты. После истощения раствоо ра сушат после стекания при 100 С

1 ч при 160 С 5 ч, потом прокалиУ вают при 300 С 3 ч в присутствии воздуха.

Наконец катализатор пропитывают посуху 510 мл раствора, содержащего 11,6 г калия в виде карбоната, 1087071

25 ол+ толуол+выведенные кснлолы

+вошедшие ксилолы следующим образом. образующийся бензол

Селективность— превращение толуол и ксилолы

7 сушат при 130 эС 10 ч, потом активируют при 300 С 2 ч и наконец восстанавливают в токе сухого водорода прн 300 С 50 мин, потом при 480 С

1 ч. Получают катализатор С, который содержит по весу 0,35 . родия, 0,41 палладия, 0,53Х рения и 1,1Х калия.

Пример 4. Работает по методике примера 3, заменив 4,2 г 10 палладия на 4,6 г платины в виде хлорплатиновой кислоты. Остальная методике получения идентична. Получают катализатор Д, который содержит по весу 0,35 родия, 0,44 платины, 15

0,51Х рения и 1, 1Х калия.

Пример 5. Контактируют

1000 r носителя, описанного в примере 1, предварительно увлажненного, как указано выше, с 1400 мл раст- 20 вора, содержащего 8,3 r рутения (в виде трихлорида), 2,6 г родия в виде трихлорида, 50 мл соляной кислоты, ч.д.а., 300 мл этанола и 50 г моногидрата лимонной кислоты. После истощения раствора наблюдают, что рутений и родий распределены равномерно в шариках носителя. Сушат после стекания при 130 С 10 ч потом проа о

Э каливают при 350 С 3 ч в присутствии 3б воздуха.

Тогда катализатор помещают в дражиратор, потом пропитывают посуху 600 мл раствора, содержащего 6,3 г рения в виде перрената аммония, 15,3 г калия в виде нитрата и 50 г моногидрата лимонной кислоты. После

4 ч созревания на воздухе катализатор сушат при 180 С 10 ч, прокалио вают на воздухе при 300 С 4 ч, по- 4р о том восстанавливают в присутствии сухого водорода при 200 С 30 мин, при 300 С 30 мин и при 490 С 90 мин.

Получают катализатор Е, который содержит по весу О,SX рутения, 0,23 . 4> родня, 0,6Х рения и 1,48Х калия.

Пример 6 (сравнительный). Повторяют методику примера 5, но введенный толуол+в

Конверсия— вошедший толу

Сел ..вность реакции определяют

8 не добавляя рений.. Пропиточный раствор для пропитки посуху, использованный во второй части методики, тогда не содержит калия.

Получают катализатор F, который содержит по весу О,SX рутения, 0,23Х родия и 1,5Х калия.

Пример 7. 1000 г коммерческой 11С-окиси алюминия в качестве носителя, представляющего собой шарики диаметром 1,6-2,5 мм с удельной поверхностью 220 м /г и общим объемом пор 60 мл/100 r, предварительно выдержанной в сушильном шкафу о при 70 С в атмосфере насыщенного водяного пара, контактируют с

1600 мл раствора, содержащего 5,6 г родия в виде трихлорида, 8,5 r перрената аммония и 30 мл соляной кислоты, ч.д.а. (d=1,19).

После истощения раствора наблюдают, что родий и рений равномерно распределены в носителе. Его су- . шат прн 120 С 2 ч, потом пропитыо вают посуху в дражираторе 500 мл раствора, содержащего 10,5 г калия в виде карбоната. Катализатор оконо чательно высушивают при 100 С 1 ч, о при 200 С 3 ч, потом восстанавливают сухим водородом при 300 С 30 мин, потом при 500 С 1 ч. Получают каталио затор G, содержащий по весу 0,54Х родия, 0,56 рения и iX калия.

Пример 8. В этом примере сравнивают характеристики, даваемые стандартным тестом по диалкилированию толуола, катализаторов A н В.

Условия опытов следующие: загрузка: толуол 98,2 вес., ксилолы 1,8 вес.Х; объемная скорость-

2 объемам загрузки на объем катализатора в 1 ч; водное соотношение:

Н20/толуол = 6 моль/моль; давление:

7 атм, относительных; количество катализатора: 750 г/ = 1 л/

Таким образом, определяют молярную конверсию загрузки:

1 веденный ксилол-(выведенный

Выход бенэола, мол.Ж

Т, С

Конверсия заАктивные элементы, вес.Ж

Селективность в бензол

Катализатор грузки

58,4

95,8

470

0,5 Rh; 0,6 Re; 1 К

05Rh; 1К

0,35 Rh; 0,41 P(3;

54,4

89,2

464

49,4

95,1

485

053 Re; 1,1 К

0,35 Rh; 0,44 РС;

53,7

56,8 94,5

490

051 Re; 1,1 К

0,80 Ru; 0,23 Rh;

0,6 Re; 1,48 К

0,80 Ru; 0,23 Rh;

1,5 К

0,54 Rh; 0,56 Re; 1 К

64,5

92,1

480

70 83,2

71,2 95,0

58,2

474

67,6

472

9 1087071 l0

Выход бензола равен продукту кон- оба катализатора по изоконверсни. версии на селективность. Видно, что предлагаемый катализатор

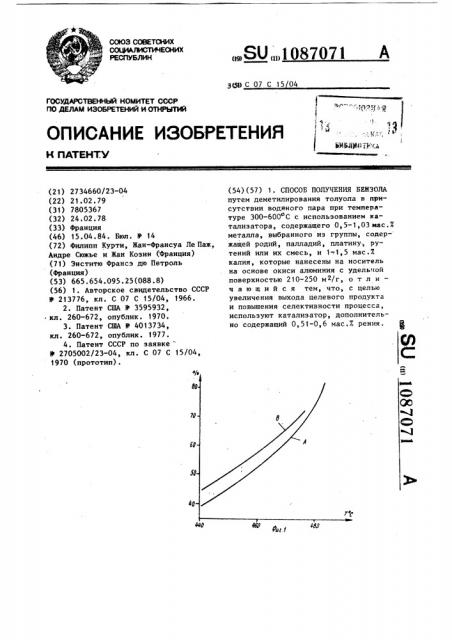

Характеристики катализаторов А и В (катализатор А), использованный для представлены на фиг. 1 и 2.(На фиг. 1 одной и той же конверсии, дает 4-8 для каждого катализатора А и В даны точек с более высокой конверсией в моляриая конверсия по отношению к зависимости от температуры, чем казагрузке, полученная как функция тем- талиэатор В, который не содержит пературы опыта; на фиг. 2 представле- рения. ны для каждого из катализаторов А П р н м е р 9. В этом примере и В по абсциссе молярная конверсия 1О описаны характеристики, присущие загрузки, а по ординате — полученная катализаторам примеров 1-7, с теми селективность в бензол). же загрузками и в тех же условиях

С каждым иэ катализаторов А и В работы, что и в примере 8. Катализаработают по 50 ч при 460 С. Затем торы В и F не являются частью иэобс каждым иэ катализаторов В и А про- 15 ретения. водят несколько двухчасовых опытов, каждый при различных температурах. В таблице приведены характеристиДля каждого опыта определяют конвер- ки катализатов. сию, селективность, выход бенэола. Данные таблицы подтверждают преКривая, описывающая селективность как20 восходство предлагаемых каталиэатофункцию конверсии, позволяет сравнить ров.

1087071

Состав газообразного продукта. CH

СО

0,9

13,7

0,4

1,4

0,6

В

28

2,1

0,6

60,3

59,2

12,9

0,3

1,6

9,6

0,4

1,5

64,5

25 1,2

0,7

17,6

55,5

0,5

Катализатор

66,9 22,1 2,5

Продолжение таблицы

1087071

Составитель E. Горлов

i åäàêòîð Н. Киштулинец Техред О.Неце Корректор С. Шекмар

Заказ 2287/54 Тираж 410 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/S

Филиял ППП "Патент", r. Ужгород, ул. Проектная, 4