Устройство для нанесения порошковых материалов в электростатическом поле

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ, содержащее бункер с вибратором , шнековый питатель, начальный участок которого расположен в нижней части бункера, и электростатический распылитель, закрепленный на выходном конце шнекового питателя, отличающееся тем, что, с целью повышения надежности устройства в работе при большой массовой подаче порошкового материала путем предотвращения его уплотнения, бункер вы .полней коленообразным, с изломом в вертикальной плоскости, при этом нижняя часть бункера закреплена на опоре под углом 15-45 к горизонту, а верхняя часть расположена поя углом 5 40 к вертикали. 00 sj оо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

7 87. А (19) (И) 3(51) В 05 В 5/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СР

QO

ОО М

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3571677/23-05 (22) 04 ° 04.83 (46) 23.04.84. Бюл. В 15 (72) Ю.И.Блинов, А.Я.Гольдфарб, 3.И.Иеркинд и В.Ф.Ииронов (71) Уральский научно-исследовательский институт трубной промышленности (53) 678.056(088.8) (56) 1. Авторское свидетельство СССР

Ф 521937, кл. В 05 В 5/08, 1972

2. Авторское свидетельство СССР

У 889124, кл. В 05 В 5/08; 1980 (прототип) (54)(57) 1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

ПОРОШКОВЫХ MATEPHAJIOB В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ, содержащее бункер с вибратором, шнековый питатель, начальный участок которого расположен в нижней части бункера, и электростатический распылитель, закрепленный на выходном конце шнекового питателя, о т л и— ч а ю щ е е с я тем, что, с целью повышения надежности устройства в работе при большой массовой подаче порошкового материала путем предотвращения его уплотнения, бункер выполнен коленообразным, а изломом в вертикальной плоскости, при э ом нижняя часть бункера закреплена на опоре под углом 15-. 45 к горизонту, а верхняя часть расположена под углом 540 к вертикали.

1087187

2. Устройство по п. 1, о т л и — начальные участки шнековых питателей ч а ю щ е е с я тем, что оно снабже- расположены в нижней части бункера в но двумя дополнительными шнековыми одном ряду в направлении, перпендикупитателями с распылителями; причем лярном плоскости излома бункера.

Изобретение относится к технике нанесения покрытий из порошковых материалов путем распыления в электростатическом поле и может быть использовано в поточных высокопроизводительных линиях окраски, напрймер, при нанесении покрытий на трубы с целью обеспечения стабильной подачи материала на покрываемое изделие.

Известно,.устройство для нанесения порошковых материалов на изделия, .в том числе на трубы, содержащее бункер, шнековый питатель и электростатический распылитель. Применение шнековых питателей в этих устройствах позволяет достигать высокой эффективности осаждения покрывающего материала на иэделия, упрощает регулирование производительности И3.

Однако .при этом не обеспечена стабильность подачи материала шнековым .питателем из бункера в распылитель, ак как не исключена возможность сводообразования над шнеком.

Наиболее близким по технической сущности и достигаемому положительному э4и1жкту к изобретению является устройство для нанесения порошковых материалов в электростатическом поле, содержащее бункер с вибратором, шнековый питатель, начальный участок которого расположен в нижней части бункера, .и электростатический распыпитель, закрепленный на выходном конце шнекового питателя 1. 2"1.

Устройство обеспечивает стабильную подачу материала при низкой производительности шнекового питателя, когда в бункер загружается небольшое количество материала.

Однако,s известном устройстве при . нанесении покрытия на изделия в высокопроизводительных линиях, например при окраске труб большого диаметра, применяются распылители с массовой подачей материала до 40 кг/ч, что

2 приводит к необходимости испольэовать бункера большого объема, содержащие до 100 кг порошкового материала. При этом в нижней части бункера возникает высокое давление, обусловленное весом порошкового материала, что приводит к уплотнению материала в околошнековом пространстве, Использование вибрации в таких условиях приводит толь1б ко к более сильной запрессовки материала и заклиниванию шнекового питателя °

Целью изобретения является повышение надежности работы при большой

15 массовой подаче порошкового материала путем предотвращения его уплотнения.

Поставленная цель достигается тем, что в устройстве для нанесения порошковых материалов в электростатиче20 ском поле, содержащем бункер с вибратором, шнековый питатель, начальный участок которого расположен в нижней части бункера, и электростатический распылитель, закрепленный на выход25 ном конце шнекового питателя, бункер выполнен коленообразным, с изломом в вертикальной плоскости, при этом нижняя часть бункера закреплена на опоре под углом 15-45 к горизонту, а

Зо верхняя часть расположена под углом

5-40 к вертикали. о

Кроме того, устройство снабжено двумя дополнительными шнековыми питателями с распылителями, причем начальные участки шнековых питателей расположены в нижней части бункера в одном ряду в направлении, перпендикулярном плоскости излома бункера.

За счет коленообразного исполнения бункера значительная часть веса порошкового материала, содержащегося в верхней (накопительной) части .бун-. кера распределяется по площади его задней наклонной стенки, что приводит

45j к снижению давления на порошковый материал, находящийся в зоне дейз 10871 ствия шнековых питателей и вибратора.

Это исключает уплотнение материала в околошнековом пространстве и обеспечивает тем самым стабильную работу шнековых питателей независимо от коли- 5 чества материала в бункере.

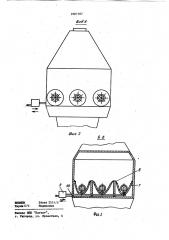

Применение трех шнековых питателей, расположенных в ряд в одном бункере, позволяет исключить сводообразование в бункере за счет увеличения площади сечения нижней его части, На фиг. 1 представлено сечение устройства в вертикальной плоскости; на фиг. 2 — вид А на фиг. 1 ; на фиг. 3 — сечение Б-Б на фиг. 1. 15

Устройство для нанесения покрытий содержит коленообразный бункер 1, три расположенных в ряд шнековых питателя 2, три электростатических распылителя 3 с зарядными электродами 4 20 и пневматическими форсунками 5. Ниж( няя часть бункера 1 закреплена на опоре б под углом е = 15-45 к горизонту. а

При этом оси шнековых питателей 2 25 составляют с горизонталью тот же угол. Верхняя часть бункера 1 расположена к вертикали под углом о

5-40 . Днище бункера выполнено в виде трех V-образных лотков 7, соеди- 30 ненных с бункером через амортизационные прокладки 8. Вибратор 9 соединяется с лотками через тягу 10.

Устройство работает следующим образом. 35

Порошковый материала загружается через горловину в бункер устройства

1. Затем включаются приводы вращения шнеков 2 и вибратор 8. колебания вибратора передаются через тягу 10 40

Ч-образным лоткам 7, которые создают вбирацию порошкового материала в области, примыкающей к шнековым питателям. Под совместным действием вибрации и собственного веса порошок . 45

87 непрерывно поступает в заборную часть шнековых питателей 2 и транспортирцется или в распылители 3, где происходит его зарядка и распыление на иэделие 11 при помощи пневматических форсунок 5 и зарядных электродов 4, Величины углов наклона нижней (аС) и верхней (pi) частей бункера выбираются из следующих соображений.

Увеличение угла oL облегчает транспортировку порошкового материала шнековыми питателями, так как при этом его движение осуществляется сверху вниз.

Однако при значительном наклоне шнекового питателя (более 450) возможно самопроизвольное нерегулируемое истечение порошкового материала через. шнековые каналы, так как угол естественного откоса применяемых материалов (например эпоксидных и полиэтиленовых) находится в пределах 20—

40о. Увеличение отклонения верхней частй бункера от вертикального положения снижает давление в области действия вибрации и шнековых питателей.

Однако при углах отклонения более

40 возможно зависание материала в верхней части бункера, так как при этом угол между задней наклонной стенкой бункера и горизонталью становит" ся меньшим, чем угол обрушения применяемых материалов.

Применение предлагаемого устройства позволит обеспечить стабильную работу при увеличении массовой подачи материала на один распылитель с

7 кг/ч до 40 кг/ч; увеличить производительность отделения покрытий с

30-40 тыс.т труб в год до 120150 тыс.т при уменьшении количества распылителей с 12 до 9; снизить брак покрытия по разнотолщпннс сти за счет повь!шения стабильности подачи материала с б до 27.! 111!

1087387

ВОРА

Фиаиал 888 "Патент", . Гэ УЯЙ ОДОД» 5(йе BpOOKTBRRg 4

ЗВИИПИ

Туут 672

Зйжээ 253 1 йодииское