Способ изготовления полых деталей с внутренним вафельным оребрением

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С ВНУТРЕННИЕ ВАФЕЛЬНЫМ ОРЕБРЕНИЕМ путем формообразования ребер при приложении к .наружной поверхности кольцевой заготовки радиальных усилий деформирования и удаления излишков металла, отличающийс я тем, что, с целью повьппения производительности и расширения технологических возможностей процесса, радиальные усилия деформирования прилагают по локальным участкам контура заготовки, вытесняя при этом излишки металла по зонам, свободным от приложения радиальных усилий, а удаление излишков металла производят путем их пережима в процессе формообразования ребер. $ Фиг

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ()9) (11) 3(51) В 21 З 22 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3466991/25-27 (22) 09.07.82 (46) 23 ° 04.84. Бюл. )(- 15 (72) M.Ï.ÑBåøíèêîâ, M.3.Фомин и В.П.Задурний (53) 621.073(088.8) (56) 1. Авторское свидетельство СССР

Ф 431945, кл. В 21 3 5/00, 1971.

2. "Кузнечно-штамповочное производство". М., "Машиностроение", 1978, Ф 3, с. 2-4 (прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ

ДЕТАЛЕИ С ВНУТРЕННИМ ВАФЕЛЬНЫМ ОРЕБРЕНИЕМ путем формообразования ребер при приложении к .наружной поверхности кольцевой заготовки радиальных усилий деформирования и удаления излишков металла, о т л и ч а ю щ и йс я тем, что, с целью повышения про- изводительности и расширения технологических возможностей процесса, радиальные усилия деформирования прилагают по локальным участкам контура заготовки, вытесняя при этом излишки металла по зонам, свободным от приложения радиальных усилий, а удаление излишков металла производят путем их пережима в процессе формообразования ребер.

1087225

Изобретение относится к обработке метаплов давлением, в частности к способам изготовления полых коничес— ких и цилиндрических деталей с вафельным оребрением, и может найти 5 широкое применение в машиностроительной, авиационной и других отраслях промышленности.

Известен способ изготовления деталей с вафельным оребрением путем ло- 1О кального деформирования заготовки в осевом направлении (1) .

Однако способ сложен в осуществлении и может быть использован для получения плоских панелей. Испольэова- 15 ние такого способа для прессования вафельного оребрения в полых деталях, когда ребра относительно друг друга расположены под углом, крайне затруднительно или практически ненозможно. 20

Известен способ изготовления полых деталей с внутренним вафельным оребрением путем формообразования ребер при приложении к наружной понерхности кольцевой заготовки ради- 25 альных усилий деформирования и удаления излишков металла (2) .

Недостатками известного способа являются низкая производительность процесса изготовления крупногабарит- ЗО ных деталей из-за необходимости обеспечения больших усилий прессования, что приводит к увеличению габаритов оборудования, а также ограниченная возможность процесса по достижению вы-З5 соты формуемых ребер.

Цель изобретения — повьппение производительности процесса и расширение его технологических возможностей.

Поставленная цель достигается тем, что согласно способу изготовления полых деталей с внутренним вафельным оребрением путем формообразования ребер при приложении к наружной поверхности кольцевой заготовки радиальных усилий деформирования и удаления излишков металла радиальные усилия деформирования прилагают по локальным участкам контура заготовки, вытесняя

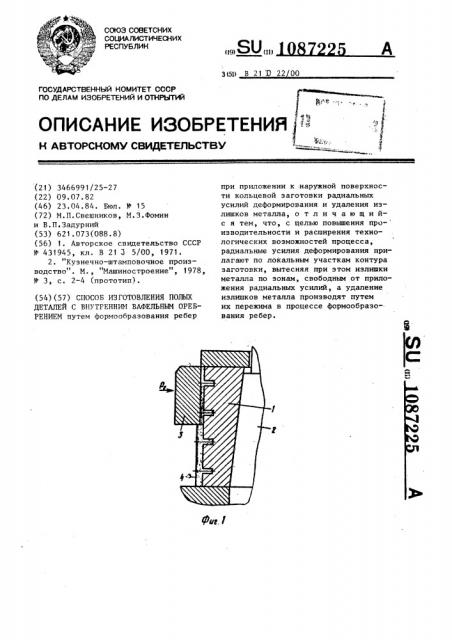

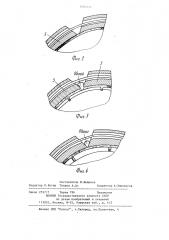

50 при этом излишки металла по зонам, свободным от приложения радиальных усилий, а удаление излишков металла производят путем их пережима в процессе формообразования ребер., На фиг. 1 показана схема формообразования вафельного оребрения; на фиг. 2 — исходная стадия процесса формообразования; на фиг. 3 — промежуточная стадия процесса формообразования; на фиг . 4 — конечная стадия процесса формообразования.

Способ осуществляется с помощью устройства, которое содержит с выполненным на поверхности вафельным оребрением разъемный сердечник 1, расположенный на штыре 2, и разъемное кольцо 3, устанавливаемое снаружи заготовки 4. Разъемное кольцо состоит иэ отдельных сек гов 5.

На сердечник 1 устанавливают кольцевую заготовку 4, снаружи которой размещают разъемное кольцо 3. После нагрева (например, индуктором) кольца, детали и сердечника до заданной температуры штамповки начинается процесс прессования. Под действием приложенной радиальной нагрузки сектора 5 перемещаются и выдавливают вафельное оребрение на заданном кольцевом участке. Одновременно излишки металла вьггесняются между стыками секторов в направлении, противоположном расположению оребрения. После окончания деформиронания разъемное кольцо 3 снимается с детали, деталь вместе с сердечником выталкивается, сердечник разбирается и удаляется из детали.

Изготовление детали согласно предлагаемому способу опробовано н производственных условиях на опытных и серийных деталях иэ магниевого сплава ИМВ-2. Исходная заготовка раскатное кольцо диаметром до 800 мм и толщиной стенок 5 мм. Формообразование осуществлялось на прессе П-238 усилием 2500 тс, оснащенном системой нагрева с использованием кольцевь1х индукторов с регулированием температуры нагрева в пределах -10 С. Заго+ o тонка нагревалась до 320+10 С. Скорость прессования 5-10 мм/с. На первой стадии прессование производилось лишь усилием веса траверсы (300 т), средние удельные давления соответствовали 3-6 кг/см .

По сравнению с известным способом предлагаемый способ позволяет снизить усилие прессования в 3-5 раэ, прессовать ребра высотой, равной 5-8 толщины полотна, упростить конструкцию оснастки, снизить ее металлоемкость в 2-3 раза, сократить цикл формообразования за счет исключения ! длительного нагрева и охлаждения, сборки и разборки оснастки.

)0Я72 5

Составитель В.Бещеков

Редактор О.Бугир Техред А.Ач Корректор А.Зимокосов

Заказ 2537/7 Тираж 79б Подписное

ВКИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4