Устройство для торможения и натяжения проволоки при изготовлении струнопакета

Иллюстрации

Показать всеРеферат

УСТРОЙСТЮ ДЛЯ ТОРМОЖЕНИЯ И НАТЯЖЕНИЯ ПРОВОЛОКИ ПРИ ИЗГОТОВЛЕНИИ СТРУНОПАКЕТА, содержащее установленные на станине направляющие узлы с каналами для проволоки, расположенными параллельно по высоте направляющего узла, зажимной механизм для протяжки проволоки и силовой привод для создания тормозного усилия и выравнивания всех проволок при протяжке , отличающееся тем, что, с целью повьвиения долговечности устройства, оно снабжено закрепленными на станине вертикально и параллельно одна относительно другой осями , на каждой из которых размещен направляющий узел, выполненный из плоских тормозных дисков, установленных на оси с возможностью поворота относительно этой оси и перемещения вдоль нее, при этом силовой привод для создания тормозного усилия и выравнивания всех проволок при протяжке имеет закрепленную на его штоке подпружиненную траверсу для прижи-О ма дисков и размещен на станине меж (Л ду вертикальными осями направляющих узлов.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3t5I) В 21 F 9/ОО

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1 .„ с

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

7 17

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПЪЙ (21) 3555192/25-12 (22) 15.02.83 (46) 23.04.84. Бюл. М 15 (72) A.H.Ìîxíàòþê, В.С.Павленко и В.А.Лиховой (71) Винницкий политехнический институт (53) 621.778(08&.8) (56) 1. Авторское свидетельство СССР

М 902942, кл. В 21 F 9/00, 1980.

2. Авторское свидетельство СССР

N 512841, кл. В 21 F 9/00, 1975. (54)(57) УСТРОИСТВО ДЛЯ ТОРМОЖЕНИЯ

И НАТЯЖЕНИЯ ПРОВОЛОКИ ПРИ ИЗГОТОВЛЕНИИ CTPYHOIIAKETA, содержащее установленные на станине направляющие узлы с каналами для проволоки, расположенными параллельно по высоте направляющего узла, эажкмной механизм для протяжки проволоки и силовой привод

„.SUÄÄ1087235 А для создания тормозного усилия и выравнивания всех проволок при протяжке, о т л и ч а ю щ е е с я тем, что, с целью повышения долговечности устройства, оно снабжено закрепленными на станине вертикально и параллельно одна относительно другой осями, на каждой иэ которых размещен направляющий узел, выполненный иэ плоских тормозных дисков, установленных на оси с возможностью поворота относительно этой оси и перемещения вдоль нее, при этом силовой привод для создания тормозного усилия и выравнивания всех проволок при протяжке имеет закрепленную на его штоке подпружиненную траверсу для прижи-

Ю ма дисков и размещен на станине между вертикальными осями направляющих узлов.

С:

1087235

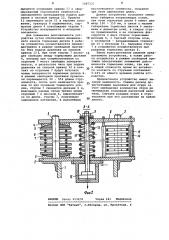

На фиг. 1 изображено предлагаемое устройство, общий вид в плане; на фиг. 2 — разрез A-А на фиг. 1, Устройство установлено на плите 1 механизма шаговой протяжки проволок струнопакета (не показано ) и состоит иэ станины 2 с жестко прикрепленными вертикально к ней двумя параллельны60

Изобретение относится к обработке металлов давлением, в частности к оборудованию для предварительного натяжения изделий, и предназначено для изготовления из высокопрочной проволоки струнопакетов для железобетонных шпал.

Известно устройство для торможения и натяжения проволоки, содержащее смонтированные на станине направ ляющие узлы для проволоки и средство для натяжения, состоящее из фрикционных роликов $1).

Недостатки известного устройства заключаются в том, что оно имеет большие габариты и затруднена эаправ- g ка высокопрочной проволоки на ролики иэ-за ее значительной упругости.

Наиболее близким к изобретению по технической сущности является устройство для торможения и натяжения про- 2О волоки при изготовлении струнопакета, содержащее установленные на станине направляющие узлы с каналами для проволоки, расположенными параллельно по высоте направляющего узла„ зажимной механизм для протяжки проволоки и силовой привод для создания тормозного усилия и выравнивания всех проволок при протяжке 21 °

Однако известное устройство недос таточно долговечно.

Целью изобретения является повышение долговечности устройства.

Указанная цель достигается тем, что устройство для торможения и натяжения проволоки при изготовлении 35 струнопакета, содержащее установленные на станине направляющие узлы .с каналами для проволоки, расположенными параллельно по высоте направляющего узла, зажимной механизм для про-40 тяжки проволоки и силовой привод для создания тормозного усилия и выравнивания всех проволок при протяжке, снабжено закрепленными на станине вертикально и параллельно одна отно- gg сительно другой осями, на каждой иэ которых размещен направляющий узел, выполненный иэ плоских тормозных дискон, установленных на оси с возможностью поворота относительно этой оси и перемещения ндоль нее, при этом силовой привод для создания тормоэного усилия и выравнивания всех проволок при протяжке имеет закрепленную на его штоке подпружиненную траверсу для прижима дисков и размещен на станине между вертикальными осями направляющих узлов. ми осями 3, на которые нанизаны сферические опорные кольца 4 и 5 и направляющие узлы, выполненные иэ плоских износостойких (например, иэ высокоуглеродистой закаленной стали) тормозных дисков 6, между которыми попарно пропущены струны 7 струнопакета. Замыкает пакет дисков 6 на осях 3 траверса 8 для прижима дискон, присоединенная с помощью гайки

9 со сферической опорной шайбой 10 к штоку 11 силового привода 12 для создания тормозного усилия и выравнивания всех проволок при протяжке.

На шток 11 между станиной 2 и траверсой 8 установлена цилиндрическая винтовая пружина 13, обеспечивающая снятие осевой силы с пакетов дискон б при свободной протяжке струн 7 формируемого струнопакета.

ha станине 2 жестко укреплены напранляющие стержни 14 с втулками 15, предназначенные для ограничения перемещения струн 7 за пределы тормозных дисков 6 в процессе протяжки.

Тормозные диски 6 установлены на осях 3 с возможностью поворота и перемещения вдоль них.

Кроме того, устройство содержит бухтодержатель 16, размещенный перед направляющими узлами с дисками.б, а механизм шаговой протяжки проволок струнопакета имеет эажимной механизм с зажимом 17.

На плите 1 на расстоянии 1с, меньшем длины струнопакета 3, установлен конечный выключатель 18 цепи упранления работой силового привода 12.

Устройство работает следующим образом.

При отсутствии давления н верхней полости силового привода 12 его шток

11 занимает крайнее верхнее положение. Иежду тормозными дисками б появляются зазоры, в которые попарно заправляются струны 7.

Заправленный в устройство струнопакет обжимается зажимом 17 и перемещается механизмом протяжки до конечного выключателя 18. При этом струны 7 перемещаются между тормозными дисками б в режиме свободной протяжки. Положение струн 7 между тормозными дисками 6 в этот период обеспечивают направляющие стержни

14 с втулками 15. При нажатии зажимом 17 струнопакета на конечный выключатель 18 замыкается электрическая цепь управления силовым приводом 12 и подается давление в полость над поршнем, перемещая вниз его вместе со штоком 11 и траверсой для прижима дисков. При этом тормозные диски 6 сжимают протягинаемые струны 7, обеспечивая их практически одинаковое натяжение, и выравнивают их по длине. После выравнивания длины всех струн на заданном расстоянии C накла108723

15 н

Тираж 641 Подписное

ВНИИПИ Заказ 2539/8

Филиал ППП "Патент", r.Óæãîðîä, ул. Проектная, 4 дываются следующие зажимы 17 и сформированный струнопакет отрезается.

Одновременно прекращается подача давления в силовой привод 12. Пружина

13 перемещает шток 11 в верхнее положение, траверса 8 поднимается, тормозные диски б освобождают струны 7.

Устройство возвращается в исходное положение.

Для повышения долговечности устройства путем обеспечения минималь- 10 ного износа тормозных дисков 6 работа устройства осуществляется преимущественно в режиме свободной протяжки (без подачи давления на силовой привод 12 ). При этом струны 7 проходят свободно между тормозными дисками

6, которые при соприкосновении со струнами 7 могут свободно поворачиваться, в результате чего при подаче давления на силовой привод 12 в кон- О такт со струнами 7 будут вступать новые поверхности тормозных дисков 6.

Н режиме свободной протяжки проволоки перемещается 90 - 953 длины струнопакета, после чего включается привод 12 для создания тормозного усилия, струны 7 сжимаются дисками 6 и, благодаря равным силам трения между ,струнами 7 и дисками 6, выравниваются по длине. Струны 7, получившие одинаковое натяжение, в дальнейшем протягиваются совместно, сохраняя прн этом одинаковую длину.

Данное устройство позволяет уменьшить габариты направляющих узлов, при этом тормозные диски б имеют диаметр 130 — 150 мм, в связи с малыми габаритами тормозных дисков 6 уменьшены и диаметры осей, а каждая струна прямолинейна и ее положение фиксируется с двух сторон тормозными дисками 6, с третьей стороны осью, с четвертой — направляющими стержнями 14 с втулками 15. Заправка струн

7 в устройство осуществляется прн разжатых тормозных дисках 6.

Такое конструктивное решение предлагаемого устройства, а также работа устройства в режиме свободной протяжки обеспечивают повышение долговечности тормозных колец, так как в общей сложности время их активно"

ro контакта со струнами составляет

5-10Ъ от общего времени работы устройства.

Предлагаемое устройство имеет высокую надежность. Снижен расход дорогостоящей проволоки для струн за счет уменьшения количества струн до минимально возможной расчетной величины. Случаев разрыва струн в струнопакете при его растяжении не наблюдалось.