Способ деформирования заготовок

Иллюстрации

Показать всеРеферат

1. СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК, включающий нанесение смазки на торцовые поверхности заготовки и ее осадку между плоскими рабочими поверхностями инструмента при локсшизации зон расположения смазки , отлич.ающийся тем, что, с целью расширения технологических возможностей и повьвиения качества получаеквлх изделий, локализацию зон расположения смазки осуществляют размещением между заготовкой и рабочими поверхностями инструмента перед осадкой плоских прокладок из полимерного материала. 2. Способ поп.1,о тлич ающ и и с я тем, что толщину прокладок принимают равной 0,006-1,0 мм.

СОЮЗ СОЗЕТСНИХ

ЛЮ

РЕСПУБЛИК..SUÄÄ1087240 А

Ю 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCNOMV СВИДЕТЕЛЬСТВМ

ГОСУДАРСТВЕННЫЙ HOMHTET СССР

ПЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3527460/25-27 (22) 24.12.82 (46) 23.04.84. Бюл. 9 15 (72) Г.Л.Колмогоров, И.A Îáîðèíà и Л.Е.Макарова (71) Пермский политехнический институт (53) 621.73(088.8) (56) 1. Сторожев М.В., Попов Е.А.

Теория обработки металлов давлением.

М., "Машиностроение", 1977, с.232.

2. Казаченок В.И. Штамповка жидкостным трением. M., "Машиностроение" 1978 . с.25, рис.13. (54)(57) 1. СПОСОБ ДЕФОРМИРОВАНИЯ

ЗАГОТОВОК, включающий нанесение смазки на торцовые поверхности заготовки и ее осадку между плоскими рабочими поверхностями инструмента при локализации зон расположения смазки, о т л и ч.а ю шийся тем, что, с целью расширения технологических возможностей и повышения качества получаемых иэделий, локализацию эон расположения смазки осуществляют размещением между заготовкой и рабочими поверхностями инструмента перед осадкой плоских прокладок иэ полимерного материала.

2. Способ по п.1, о т л и ч а ющ и и с. я тем, что толщину прокладок принимают равной 0,006-1,0 мм.

1087240,2, Изобретение относится к обработке металлов давлением, в частности к способам получения заготовок осадкой.

Известен способ получения заготовок осадкой, заключающийся в деформировании заготовки, помещенной между плоскими рабочими поверхностями инструмента Ll j.

Недостатком способа является наличие трения на контактных понерхно- 10 стях заготовки и рабочих поверхностях штампа, что приводит к увеличению необходимого для осадки усилия, повышенному износу штампов или рабочего инструмента и искажению формы 15 боковой поверхности заготовок, т.е. к бочкообразованию.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ деформирования заготовок, включающий нанесение смазки на торцовые поверхности заготовки и ее осадку между плоскими рабочими поверхностями инструмента при локализации зон расположения смазки f2).

Недостатками изнестного способа являются ограниченность его применения из-эа необходимости использовать высокие удельные давления, которые возникают, например, при плоскостной калибровке или холодной объемной штамповке, а также значительная вероятность искажения торцовых поверхностей получаемых заготовок. 35

Цель изобретения — расширение технологических возможностей процесса и улучшение качества получаемых иэделий.

Укаэанная цель достигается тем, 4р что согласно способу деформирования заготовок, включающему нанесение смазки на торцовые поверхности заготовки и ее осадку между плоскими рабочими поверхностями инструмента при локализации зон расположения смазки, локализацию эон расположения смазки осуществляют размещением.между заготовкой и рабочими поверхностями инструмента перед осадкой плоских прокладок иэ полимерного материала.

При этом толщину прокладок целесообразно принимать равной 0,006-1,0мм.

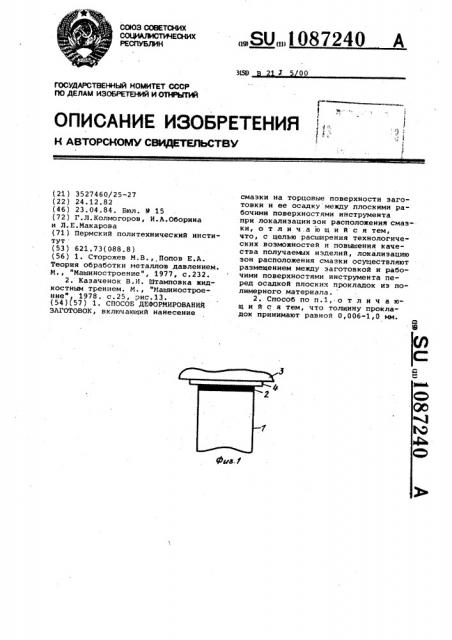

На фиг. 1 показана начальная стадия деформирования осадкой заготовкн; на фиг. 2 — процесс осадки.

Способ осуществляют следующим образом.

На торцовые поверхности заготовки 1 наносят смазку 2, а между торцоными поверхностями заготовок и рабочими понерхностями осадочного инструмента 3 помещают сплошные плоские прокладки 4 из упругого полимерного материала (по одной с каждой стороны) и осуществляют осадку до получения заготовки заданной высоты.

Оптимальная толщина прокладок определяется экспериментально.

По экспериментальным данным установлено, что при применении прокладок менее 0,006 им после осадки заготовок (медь М 1) наблюдается бочкообраэование, разрывы пленки, поверхность торца заготовки неровная. Испытывалась прокладка из фторопласта -4, полиэтилена и .полиуретана. С увеличением толщины прокладки от 0,006 мм до 1 мм бочкообразование не наблюдается, поверхность торца ровная. Применение прокладок, имеющих толщину более 1 мм, показало, что при осадке образуется бочка, торцовая поверхность образца имеет вогнутую форму.

При толщине прокладки 5 мм наблюдается сдвиг образца при осадке относительно прокладки и осадка не реализуется.

Следовательно, испытав несколько видов прокладок и осажинаемых.материалов (медь М1, армко- железо, amoминий АД 00 ), получив однозначный ответ, рекомендуется использование прокладок, имеющих толщину 0,0061,0 мм.

Пример. На торцоные поверхности медных образцов диаметром

8,0 мм и высотой 12 мм наносят смазку (солидол ). Между торцоными поверхностями образцов и рабочими поверхностями инструмента, устанонленного на столе пресса, помещают по сплошной плоской прокладке из фторопласта толщиной 0,006 мм и осуществляют деформирование осадкой.

По сравнению с известным способом предлагаемый способ деформирования заготовок осадкой расширяет технологические воэможности процесса и улучшает качество заготовок.

ВНИИПИ Заказ 2539/8

Тираж 641 Подписное

Филиал ППП "Патент", r.Óàãoðoä, ул.Проектная,4