Устройство для получения металлического порошка

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, содержащее форсунку с заливочной воронкой, верхним и нижним вкладышами, сливным патрубком и распыливающим соплом, отличающееся тем, что, с целью повышения выхода годного продукта , форсунка снабжена разделительной диафрагмой, вьшолненной в виде полого конуса, обхватывающего сливной патрубок, при этом указанная диафрагма и нижний вкладыш образуют распьшивающее сопло. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (511 В 22 F 9/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3437903/22-02 (22) 17.05.82 (46) 23.04.84. Бюл. У 15 (72) В.Л.Гиршов, Ю.Н.Сигачев и А.В.Петров (53) 621.762.224 (088.8) (56) 1. Грациоанов Ю.А., Путимцев Б.Н. и Силаев А.Ф. Металлические порошки из расплавов. М., "Металлургия", 1970, с. 208-212.

2. Авторское свидетельство СССР

11 - 791463, кл. В 22 F 9/08, 1979.

ÄÄSUÄÄ 1087255 А (54) (57) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ

МЕТАЛЛИЧЕСКОГО ПОРОШКА, содержащее форсунку с заливочной воронкой, верхним и нижним вкладышами, сливным патрубком и распыливающим соплом, о т л и ч а ю щ е е с я тем, что, с целью повышения выхода годного продукта, форсунка снабжена раэделительной диафрагмой, выполненной в виде полого конуса, обхватывающего сливной патрубок, при этом укаэанная диафрагма и нижний вкладыш образуют распыливающее сопло.

10872

Составитель И.Киянский

Техред В,Далекорей Корректор Ю.Макаренко

Редактор С.Лыжова

Заказ 2541/9 Тираж 775 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Изобретение относится к порошковой металлургии, в- частности к получению металлического порошка распылением расплава струей газа.

Известно устройство для получения металлического порошка, состоящее из форсунки с заливочной воронкой, сливного патрубка и распыливающих сопел, выполненных в виде цилиндрических отверстий, расположенных во- 1р круг сливного патрубка под углом к его оси (1 ).

К недостаткам данного устройства относится низкая эффективность использования энергии распыливающего газа, что приводит к получению крупнодисперсного продукта.

Наиболее близким к изобретению по технической сущности и достигаемо-. му результату является устройство для. получения металлического порошка, содержащее форсунку с заливочной воронкой, верхним и нижним вкладышами, сливным патрубком и распыпивающим соплом (2).

К недостаткам данного устройства относится низкий выход годного продукта (т.е. порошка заданного фракционного состава), что обусловлено кристаллизацией распыляемого металла в сливном патрубке и его набрызгиванием на нижний срез сливного патрубка.

Целью изобретения является увели чение выхода годного продукта.

Укаэанная цель достигается тем, что в устройстве для получения металлического порошка, содержащем фор сунку с заливочной воронкой, верхним и нижним вкладышами, сливным патрубком и распыливающим соплом, форсунка снабжена разделительной диафрагмой, выполненной в виде полого конуса,, обхватывающего сливной патрубок, при этом указанная диафрагма и ниж45 ний вкладыш образуют распыливающее сопло.

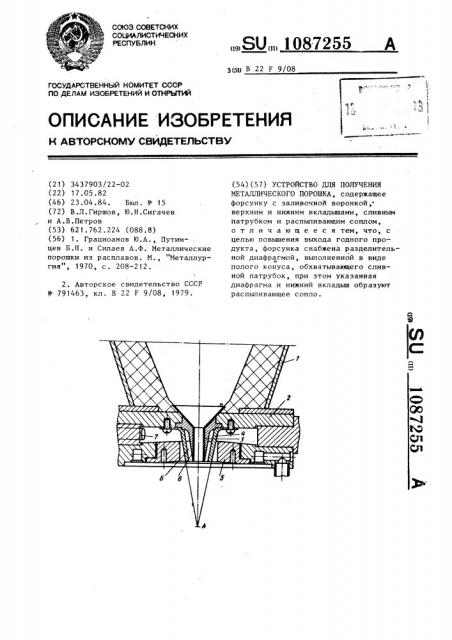

На чертеже показана схема устрой-. ства °

Устройство состоит иэ заливочной воронки 1, установленной на корпусе

2 форсунки. Форсунка включает верхний вкладыш 3, разделительную диафрагму 4, выполненную в виде полого конуса, нижний вкладыш 5 и сливной патрубок 6, При этом диафрагма 4 охватывает сливной патрубок 6, а нижний вкладыш 5 и диафрагма 4 образуют распыпивающее сопло (не обозначено). Подача газа в форсунку осуществляется через канал 7.

Устройство работает следующим образом.

В форсунку по каналу 7 подают распыпивающий гаэ, а в заливочную воронку 1 — расплав металла. Расплав по патрубку 6 поступает в зону дробления А. В эту же зону через кольцевое распыпивающее.сопло, образованное вкладышем 5 и диафрагмой 4, поступает распыливающий гаэ, В зоне распыления под воздействием кинематической энергии газового потока и ультразвуковых колебаний, генерируемых газовым потоком на срезе сопла, происходит диспергирование расплава с образованием капель иэ расплавленного металла.

При этом диафрагма 4 изолирует сливной патрубок от захолаживающего воздействия газового потока и смещает зону распыления на некоторое расстояние от среза сливного патрубка 6, чем обеспечивается предотвращение попадания капель расплава на срез патрубка 6.

Применение предлагаемого устройства для получения порошка из быстрорежущей стали, жаропрочных сталей и меди позволит повысить выход годного продукта от 55-75 до 77-90Х. В среднем (в зависимости от химического состава распыляемого материала) выход годного продукта повышается на 257..