Способ абразивной обработки сферических поверхностей деталей

Иллюстрации

Показать всеРеферат

СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, при котором инструменты располагают вокруг вращающейся детали, сообщают им подачу на врезание и качательное движение по дуге окружности, отличающийся тем, что, с целью повьш1ения точности профиля сферы, качание инструментов производят йЪ дугам окружностей с разными радиусами вокруг центра качания, смещенного относительно оси вращения детали на расстояние Ё , а подачу инструментов на врезание осуществляют синхронно в направлении центра качания, при этом ; -7 1 ЯR2--|R -2e|R --|- , где R - требуемый радиус сферы; Р - величина смещения оси качания брусков от оси вращения I детали, соответствующая погрешности наладки станка; (Л В высотка детали, Р(р2 радиусы дуг окружностей, по которым осуществляют качание инструменты.

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУбЛИК (19) SU (11) А

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGH0MV СВИДЕТЕЛЬСТВУ (:91 (1 ф)(R„=R+ е где Я— еВ 2 (21) 3529887/25-08 (22) 03.01.83 (46) 23.04.84. Бюл. N 15 (72) С.Г. Редько, В.Д. Гундорин и Б.M. Изнаиров (71) Саратовский политехнический институт (53) 621.923.5(088.8) (56) 1. Авторское свидетельство СССР

Ф 529060, кл. В 24 В 11/10, 1973 (прототип) . (54)(57) СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ

СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, при котором инструменты располагают вокруг вращающейся детали, сообщают им подачу на врезание и качательное движение по дуге окружности, о т л ич а ю шийся тем, что, с целью повышения точности профиля сферы, качание инструментов производят По (д) В 24 В 1/00 // В 24 В 11/10 дугам окружностей с разными радиусами вокруг центра качания, смещенного относительно оси вращения детали на расстояние Е, а подачу инструментов на врезание осуществляют синхронно в направлении центра качания, при этом

2 ( требуемый радиус сферы величина смещения оси качания брусков от оси вращения детали, соответствующая погрешности наладки станка высота детали, радиусы дуг окружностей, по которым осуществляют качание инструменты.

1087 ЗОВ

11эобретение относится к машиностроению, преимущественно к производству подшипников, и может быть использовано при окончательной обработке точных сферических поверхнос- 5 тей деталей типа тел вращения, например, наружных и внутренних колец шарнирных подшипников.

Известен способ абразивной обработки сферических поверхностей дета- 1О лей, при котором инструменты располагают вокруг вращающейся детали, сообщают им подачу на врезание и качательное движение по дуге окруж15

Недостатком известного способа является невысокая точность сферической поверхности, так как инструменты, свсбодно прижимаясь к обрабатываемой сфере, копируют предвари- рб тельно обработанную поверхность.

Цель изобретения — повышение точности профиля сферы.

Поставленная цель достигается тем, что согласно способу абразив- 25 ной обработки сферических поверхностей деталей, при котором инструменты располагают вокруг вращающейся детали, сообщают им подачу на врезание и качательное движение по дуге окружнос- ЗО ти,качание инструментов производят по дугам окружностей с разными радиусами вокруг центра качания, смещенного относительно оси вращения детали на расстоянии е, а подачу инстру- 35 ментов на врезание осуществляют синхронно в направлении центра качания„ при этом где Й вЂ” требуемый радиус сферы величина смещения оси качания 45 брусков от оси вращения детали, соответствующая погрешности наладки станка;

В - высота детали

Р2 — радиусы дуг окружностей, по 5О которым осуществляют качание инструменты.

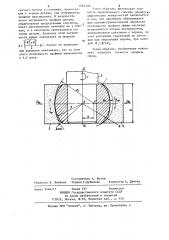

На чертеже приведена схема обработки сферической поверхности внутрен 55 него кольца шарнирного подшипника двумя кинематически связанными абразивными брусками.

Схема, иллюстрирующая способ, включает обрабатываемое кольцо 1, оправку 2, на которую базируют обра батываемое кольцо, абразивные бруски

3 и 4.

Обработку осуществляют следующим обра -> ом

Кольцо 1 закрепляют на оправке 2 в шпинделе станка и вращают вокруг его геометрической оси О О . Абразивным брускам 3 и 4 сообщают качательные движения вокруг центра качания

К, не совпадающего с центром сферы

О на величину 8, представляющую собой достижимую на данном станке точ" ность совмещения оси вращения детали с осью качания инструмента. Обоим брускам сообщают синхронную врезную подачу в направлении центра качания брусков К, т.е. в единицу времени бруски совершают в этом направлении одинаковое перемещение. При этом брусок 3 качают по дуг окружности с радиусом R Д +8 а брусок 4— по дуге окружности с радиусом R> = где R — требуемый радиус сферы; (— величина смещения оси качания брусков от оси вращения детали,  — высота кольца. Угловые размеры дуг окружностей, по которым производят качание брусков, одинаковы, а линейные размеры их разные.

Поскольку радиус качания бруска

3 больше требуемого радиуса сферы на величину, образуется погрешность профиля сферы, имеющая максимальную величину в торцовом сечении детали (8„,д„) . Максимальную величину этой погрешности можно определить по формуле

f1loIX

Механизм образования этой погрешностй идентичен образованию погрешности профиля сферы при обработке методом пересекающихся осей, который является .самым точным из известных способом формообразования сферы. Однако за счет того, что брусок 4 имеет синхронное с бруском 3 перемещение к центру качания и одинаковую с ним режущую способность, а также за счет того, что брусок 4 качают по дуге окружности, имеющей радиус, меньший, чем требуемый радиус сферы, брусок ч

Расчет по приведенСоставитель А. Шутов

Редактор Н. Бобкова Техред Т.Дубинчак Корректор А Цзятко е

Заказ 2546/11 . Тираж 737 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

3 10Я73 срезает металл в сечениях, прилегающих к торцам детали, где погрешность профиля максимальна. В результате этого погрешность профиля детали, обработанной предлагаемым способом, имеет максимальную величину не у торцов, а в некотором произвольном сечении детали. Величину этой погрешности можно определить по формуле

10 ным формулам показывает, что за счет этого погрешность профиля уменьшается в 4,5 раза.

06 4

Таким образом, физическая сущность предлагаемого способа обработки сферических поверхностей заключается в том, что неизбежно образующаяся при одноинструментальной обработке погрешность профиля сферы частично исправляется вторым инструментом, кинематически связанным с первым, за счет различных траекторий их движения при образующей подаче, при котоРой „) P>R2.

Таким образом, изобретение позволяет повысить точность профиля сферы.