Заточной станок для заточки инструментов со сложным профилем

Иллюстрации

Показать всеРеферат

ЗАТОЧНЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ИНСТРУМЕНТОВ СО СЛОЖНЫМ ПРОФИЛЕМ, содержащий шлифовальную головку, корпус с поворотным кронштейном, несущим бабку изделия, установленную с возможностью перемеп1ения в двух взаимно перпендикулярных направлениях и поворота вокруг трех перекрещивающихся осей с фиксированием поворота.вокруг одной из осей посредством упоров, установленных на лимбе, отличающийся тем, что, с целью повышения производительности и точности обработки путем устранения необходимости перенастройки станка в процессе заточки, станок снабжен двумя дополнительными упорами, один из которых установлен на корпусе с возможностью утапливания и взаимодействия с упором лимба, а второй жестi ко установлен на поворотном кронштейне . (Я

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК цр В24В310

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

К АВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTMA (21) 3512670/25-08 (22) 23.11.82 (46) 23.04.84. Бюл. 9 15 (72) В.А. Олехнович, Н.В. Москалев, В.Н. Лещев, И.M. Дорфман и В.3. Краевский (71) Витебское специальное конструкторское бюро зубообрабатывающих, шлифовальных и заточных станков (53) 621.922.079(088.8) (56) 1. Патент ФРГ У 2610271, кл. В 24 В 3/60, 1975 (прототип). (54)(57) ЗАТОЧНЪ|И СТАНОК ДЛЯ ЗАТОЧКИ

ИНСТРУМЕНТОВ СО СЛОЖНЫМ ПРОФИЛЕМ, содержащий шлифовальную головку, корпус с поворотным кронштейном, несущим бабку изделия, установленную с воз„„SU„„1087308 A можностью перемещения в двух взаимно перпендикулярных направлениях и поворота вокруг трех перекрещивающихся осей с фиксированием поворота. вокруг одной из осей посредством упоров, установленных на лимбе, о т л и ч а юшийся тем, что, с целью повышения производительности и точности обработки путем устранения необходимости перенастройки станка в процессе заточки, станок снабжен двумя дополнительными упорами, один из которых установлен на корпусе с возможностью утапливания и взаимодействия с упором лимба, а второй жестко установлен на поворотном кронштейне.

1087

Изобретение относится к станкостроению, в частности к станкам для изготовления и заточки инструментов с двумя конусностями и радиусом или профилями, образованными изогнутыми линиями, например однолеэвийных фрез, Эти инструменты применяются при изготовлении деталей сложной формы на фрезерно-копировальных или фрезерных станках с ЧПУ. Особенностью инструмента является высокая точность профиля режущей части, Наиболее близким к изобретению является заточный станок для шлифования инструментов сложного профиля, в котором затачиваемый инструмент перемещается в двух взаимно перпендикулярных направлениях и поворачивается вокруг трех перекрещивающихся осей, причем поворот вокруг одной из них определяет конусность и радиус режущей кромки инструмента. В этом заточном станке можно производить настройку величины одного угла и произвольно настраивать начало отсче- 25 та этого угла за счет системы упоров,. состоящей из двух подвижных упоров, расположенных на двух поворачивающихся кольцах (причем упоры относительно колец неподвижны), и одного жест

ЗО кого упора, расположенного на неподвижном корпусе. После настройки кольца с упорами фиксируются на поворотном кронштейне, т.е. становятся неподвижными упорами поворотного кронштейна, и, взаимодействуя с

35 жестким упором неподвижного корпуса, позволяют получать автоматически поворот на настроенный угол 1). педостатком известного станка является то, что настроенные на обработку конусностей упоры, при обработке цилиндрической части инструмента, передней грани и радиуса при вершине, необходимо перестраивать. Это приводит к снижению производительности и точности обработки.

Цель изобретения — повышение производительности и точности обработки путем устранения необходимости перенастройки станка в процессе заточки.

Укаэанная цель достигается тем, что заточный станок, содержащий шлифовальную головку, корпус с поворотным кронштейном, несущим бабку изделия, установленную с возможностью перемещения в двух взаимно перпендикулярных направлениях и поворота

308 2 вокруг трех перекрещивающихся осей с фиксированием поворота вокруг одной иэ осей посредством упоров, установленных на лимбе, гнабжен двумя дополнительными упорами, один иэ которых установлен на корпусе с возможностью утапливания и взаимодействия с упором лимба, а второй жестко установлен на поворотном кронштейне.

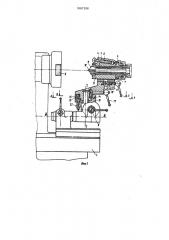

На фиг.1 изображен главный вид станка на фиг.2 — разрез А-А на фиг.1; на фиг.3 — разрез Б-Б на фиг.1; на фиг.4 — разрез В-В на фиг.2; на фиг.5 — разрез Г-Г на фиг.2, по утапливаемому упору; на фиг.б — разрез Д-Д на фиг.2, по жесткому дополнительному упору; на фиг.7 — профиль обрабатываемого иэделия, на фиг.8 — расположение упоров в позиции загрузки; на фиг.9 — настройка на угол о(, бабки изделия; на фиг.10 — то же (нулевая риска корпуса совпадает с началом отсчета лимба) на фиг.11 — настройка на угол р бабки иэделия„ на фиг.12 — расположение упоров при настройке на угол р на фиг.13 расположение упоров, настроенных на величины углов с и, при расположении оси инструмента параллельно оси шлифовальной головки.

Станок содержит станину 1. несущую шлифовальную головку 2 и бабку изделия 3. Бабка изделия 3 включает шпиндель 4, имеющий цанговый зажим

5. На шпинделе 4 смонтирован делительный диск б, имеющий двенадцать пазов 7, в которые входит подпружиненный фиксатор 8.

Бабка изделия 3 снабжена продольными 9 и поперечными 10 направляющими и имеет возможность перемещаться относительно поворотного кронштейна

11. Бабка изделия 3 вместе с поворот. ным кронштейном 11 имеет повороты вокруг трех перекрещивающихся осей: вертикальной 1-1, поперечно-горизонтальной If-II и продольной горизонтальной IIf-IJT. Поворот вокруг оси обеспечивает получение углов

a(, p и радиуса R (фиг.7) затачиваемого инструмента (однолеэвийной фрезы) 12, поворот вокруг осей II-II и III-III является рабочим движением при заточке, Поворот вокруг оси -1 ограничивается системой упоров, смонтированных на поворотном кронштейне 11.

1087

Система упоров содержит кольцо 13, несущее жесткий упор 14, лимб 15 с упором 16 и рукоятку 17 для фиксации кольца 13 и лимба 15 относительно поворотного кронштейна 11. Кронштейн

11 установлен на неподвижном относительно оси 1 корпусе 18, несущем в себе жесткий упор 19, а также дополнительный жесткий утапливаемый упор 20, На кронштейне !1 смонтирован жесткий упор 21.

Станок работает следующим образом, Вначале производится настройка системы упоров, которые обеспечивают получение профиля инструмента 12

15 (фиг,7). Из исходного положения (фиг.1) бабку изделия 3 поворачивают в положение загрузки так, что ось инструмента 12 становится перпендикулярно оси шлифовальной головки 2.

При этом жесткий упор 21 поворотного кронштейна 11 приходит в соприкосновение с жестким упором 20 неподвижного корпуса 18 (фиг.8). Для настрой-. ки угла профиля о поворачивают бабку изделия 3 и ведут отсчет по лимбу

15 заданной величины угла (фиг.9), затем фиксируют рукояткой 22 поворотный кронштейн 11 относительно неподвижного корпуса 18, освобождают кольцо 13 и лимб 15 рукояткой 17.

После чего лимб 15 поворачивают до контакта жесткого упора 20 неподвижного корпуса 18 с упором 16 лимба, при этом нулевая риска непод35 вижного корпуса 18 совпадает с началом отсчета лимба 15 (фиг.10) .

Рукояткой 17 фиксируют лимб 15 относительно поворотного кронштейна

11. На этом настройка угла профиля

40 с .закончена. Для настройки угла профиля р рукояткой 22 освобождают поворотный кронштейн 11, производят поворот бабки изделия 3 на угол профиля 8 и ведут отсчет по лимбу 15 заданной величины угла (фиг.11).

Рукояткой 22 фиксируют поворотный кронштейн 11 относительно корпуса

18, после чего рукояткой 17 освобождают кольцо 13, несущее упор 14 поворачивают кольцо 13 до соприкос50 новения упора 14 с жестким упором

19 неподвижного корпуса 18 и фикси308 4 руют кольцо 13 рукояткой 17 относительно поворотного кронштейна 11.

Таким образом настроен угол профиля

3 12). Чтобы получить радиус при вершине затачиваемого инструмента (фиг.7), жесткий упор 20 неподвижного корпуса 18 перемешают в осевом направлении в корпус и создают возможность оси шпинделя бабки изделия 3 занять положение параллельно оси шлифонального круга, так как упор

16 лимба 15, сохраняя настройку углов С и p, не вступает в контакт с утопленным упором 20, и поворот бабки изделия 3 происходит до контакта жесткого упора 21 поворотного кронштейна 11 с жестким упором 19 неподвижного корпуса 18 (фиг. t3).

После настройки станка производят заточку инструмента, для чего устанавливают затачиваемый инструмент

12 в цанговый зажим 5 шпинделя 4.

Включают вращение шлифовальной голов ки 2 и поворотом бабки изделия 3 вокруг оси 1-1 н струмент 12 устанавливают на угол р при этом упор 14 кольца 13 контактирует с жестким упором 19 неподвижного корпуса 18, после чего поворотом вручную шпинделя 4 производится заточка конуса инструмента. Затем поворачивают вручную бабку изделия 3 на угол Ы, при этом упор 16 лимба 15 контактирует с жестким упором 20 неподвижного корпуса 18, после чего поворотом шпинделя 4 производится заточка конуса инструмента, заданного углом с . Радиус при вершине инструмента 12 получают поворотом вручную бабки изделия 3 вокруг оси

1-, для :его утапливается жесткий упор 20 неподвижного корпуса 18.

При этом ось инструмента 12 становится параллельна оси шлифовальной головки 2. На этом заточка инструмента заканчивается, разжимается цанговый зажим 5, и из него вынимается заточенный инструмент 12. Для заточки следующего инструмента цикл повторяется.

Реализация изобретения позволяет повысить производительность с одновременным повышением точности.

i087308

l()81 I()H

Г-г

l9

21

Фиг.б

1ОО ЗПЯ! б

Z1 ® ь

Pyz 11

Заказ 2546/11

Тираж 737 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В. Бобрин

Редактор Н. Бобкова Техред Т,Фанта Корректор А. Дзятко