Устройство для формования стержневых изделий из композиционных материалов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИ ОННЫХ МАТЕРИАЛОВ методом протяжки, включающее установленный в корпусе набор формующих фильер, попарно образующих формуемый профиль за счет выполнения на одной из половин выступа , а на другой - впадины и имеющих радиальную прорезь для укладки длинномерной заготовки, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества изделий, корпус вьтолнен в виде кронштейна с параллельно расположенными и консольно закрепленными пластинчатыми пружинами , на которые попарно через прокладки надеты формующие фильеры, взаимодействующие с регулирующим их положение упором.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ((9) ® (ill 15д В 29 G 7/00

9 опислние изоБРЕтеНИЯ -.

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

I

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3549266/23-05 (22) 10.02.83 (46) 23.04.84. Бюл. N - 15 (72) А.А. Шевцов, Б.Б. Игнатьев и В.В. Чесноков (53) 678.057,94(088.8) (56) 1. Авторское свидетельство СССР

Ф 629078, кл. В 29 G 7/ОО, 1976.

2. Авторское свидетельство СССР по заявке Р 3353147/23-05, кл. В 29 G 7/00, 1981 (прототип). (54) (57) 1. УСТРОЙСТВО ДЛЯ ФОРИОВАНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ методом протяжки, включающее установленный в корпусе набор формующих фильер, попарно образующих формуемый профиль sa счет выполнения на одной из половин выступа, а на другой — впадины и имею" щих радиальную прорезь для укладки длинномерной заготовки, о т л и— ч а ю щ е е с я тем, что, с целью расширения технологических воэможностей и повышения качества иэделий, корпус выполнен в виде кронштейна с параллельно расположенными и консольно закрепленными пластинчатыми пружинами, на которые попарно через прокладки надеты формующие фильеры, взаимодействующие с регулирующим их положение упором.

1087356

2. Уьipoffc Bo IIo и. 1, 0 т л H ч а ю щ е е с я тем, что формующая фильера выполнена в виде пластины со сквозной прорезью до формующей части, расположенной по разные сторо"

Изобретение относится к устройствам для переработки термореактивных масс, а именно к устройСтвам для формования профильных изделий на композиционных материалах на основе термореактивных смол способом протяжки через калиброванное отверстие, и может быть использовано при изготовлении стержневых изделий из композиционных материалов для различных отраслей народного хозяйства.

Известна конструкция устройства для формования стержневых изделий из армированных пластмасс, состоящая из последовательно установленных формующих фильер, причем первая фильера выполнена в виде свободно установленной втулки, площадь сечения которой меньше плошади последующих прогреваемых формующих элементов (1) .

Однако это устройство не позволяет осуществить заправку длинномерного композиционного материала.

Наиболее близким к предлагаемому по техническои сущности является уст»

25 ройство,цля формования стержневых изделий иэ композиционных материалов методом протяжки, включающее установленный в корпусе набор формующих фильер, поп= рно образующих формуемый профиль за счет выполнения на одной из половин выступа, а на другой впадины и имеющих радиальную прорезь для укладки цлинномерной заготовки P) .

Хотя известное устройство не отличается сложностью заправки и невозможностью автоматизации процесса заправки оборванного жгута, однако, так как профиль изделия жестко оп- 4б ределяется проходным отверстием фильер, возможно повреждение волокон ар мирующего материала, также затруднен отвод отжатых излишков связующего. Жесткий корпус и известное ны у каждой образующей формообразующий профиль пары, и снабжена выступом, равным ее толщине, входящим в прорезь противолежащей фильеры. конструктивное исполнение фильер делает устройство не чувствительным к условиям формования, что привоцит к заклиниванию, обрывам или частичному повреждению армирующего материала.

Целью изобретения является расширение технологический воэможностей и повышение качества изготавливаемого иэделия.

Поставленная цель достигается тем, что в устройстве для формования стержневых изделий из композиционных материалов методом протяжки, включающее установленный в корпусе набор формующих фильер, попарно образующих формуемый профиль эа счет выполнения на одной из половин выступа, а на другой — впадины и имеющих радиальную прорезь для укладки длинномерной заготовки, корпус выполнен в виде кронштейна с параллельно расположенными пластинчатыми пружинами, на которые попарно через прокладки надеты формующие фильеры, взаимодействующие с регулирующим их положение упором.

Кроме того, формующая фильера выполнена в виде пластины со сквозной прорезью до формующей части, расположенной по разные стороны у каждой образующей формообразующий профиль пары, и снабженные выступом

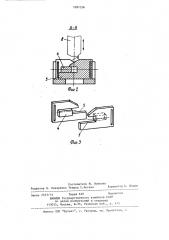

1 равным ее толщине, входящим в прорезь противолежащей фильеры, На фиг. 1 показана схема устройства, план; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — образующая формующий канал пара фильер, аксонометрия.

Устройство состоит из кронштейна 1, на котором консольно и параллельно друг другу закреплены пластинчатые пружины 2. На пружины 2, пооче-редно на левую и на правую, надеты

1087356 фильеры в виде пластин 3, имеющие формующую часть в виде половины формуемого профиля стержней с выступом 4 у формующего отверстия, равным толщине пластины 3. На пластинах

3 имеются вырезы 5 до формующей части, которые вверху образуют клиновую канавку 6 для заправки пропитанных жгутов 7 формуемого материала при помощи клина 8. t0

Между каждой парой пластин 3 установлены по две прокладки 9, надетые на правую и левую пружины 2, что обеспечивает наличие зазоров для отвода излишков связующего. Набранный 15 таким образом пакет пластин образует между пластинами и параллельно им проходное отверстие заданного профиля для протяжки формуемого материала и фиксируется упорами. 20

Для исключения поворота пружин 2 при заправке жгутов 7 формуемого материала пластины 3 установлены на опорной поверхности кронштейна 1.

Устройство работает следующим об- 25 разом.

Пакет, состоящий из пластин 3 и прокладок 9, перемещают вдоль пружин

2 в крайнее положение основания кронштейна l, где жесткость пружин мини- 30 мальная. Натянутые жгуты 7 формуемого материала помещают в клиновую канавку 6, образованную вырезами 5 на пластинах 3. Заправку их осуществляют при помощи клина 8, разжимая им пластины 3 на достаточное для прохождения жгутов 7 расстояние, после чего находящиеся под клином 8 жгуты 7 под действием усилия натяжения занимают рабочее положение.

После этого клин 8 убирают, а пластины 3 под действием пружин 2 сходятся и своей формующей частью охватывают формуемый материал. Затем пакет пластин 3 с прокладками 9 пере- 45 мещают вдоль пружин 2, уменьшая консоль их установки, и проходное отверстие принимает заданные размеры

1и форму поперечного сечения. Для ограничения хода пакета пластин 3 может быть применен регулируемый упор 10, установленный на основании кронштейна 1. В процессе работы излишки связующего отводятся через зазоры между пластинами 3. При перемещении пропитанного материала от первой пары пластин 3 к последней осуществляется последовательный порционный отвод связующего и постепенное, без образования наплывов и сбивки элементарных волокон, отжатие материала за счет постепенного нарастающего усилия со стороны пластинчатых пружин 2. Изменением размера проходного отверстия и положения пакета пластин 3 относительно гружин

2 регулируют степень обжатия формуемого материала. При обрыве нити заправку осуществляют в процессе работы.

Для этого оборванную нить накладывают сверху на клиновую канавку 6, клином 8 раздвигают пластины 2 и добавляют оборванную нить к жгуту 7 формуемого материала, увлекающего нить за собой. По технологическому процессу может быть использован, например, обмотчик, который фиксирует оборванный ма-.ериал наружной обмоткой.

При использовании предлагаемого устройства возможна безостановочная работа технологической линии получения профильных изделий или полуфабрикатов, что обеспечивает стабильную производительность процесса.

Применение плавающих пластин и чувствительных силовых элементов в виде пластинчатых пружин в устройстве позволяет получить более качественное формование изделия и расширяет технологическое возможности устрой ства.

1087356

Составитель N. Осипова

Редактор Н. Лазаренко Техред С,Легеза Корректор А. Ильин

Заказ 2553/14 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4