Способ изготовления приводных ремней

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПРИВОДНЫХ РЕМНЕЙ, при котором формуют трубчатую заготовку с максимальной толщиной стенки, равной ширине готового ремня после вулканизации, разрезают заготовку на плоские кольца , равные по высоте толщине готового ремня, и затем выворачиванием колец на 90° получают готовые ремни , отличающийся тем, что, с целью повышения качества ремней , трубчатую заготовку формуюу в виде тонкостенной втулки с кольцевыми ребрами на внутренней поверхности , равными по толщине готовым ремням. 2. Способ поп. 1, отличающийся тем, что трубчатую заготовку формуют в пресс-форме, образованной матрицей с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном с кольцевыми формующими канавками (Л на боковой поверхности, имеющими щирину и глубину равные, соответственно толщине и ширине готового ремня.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

PECflYSËÈH

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,::.

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ ремня.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

По ДЕЛАМ ИЗОБ ЕТЕНИЙ И ОТНРЫТЮ е (21) 3448337/23-05 (22) 02.06.82 (46) 23.04.84. Бюл. Р 15 (72) М.А. Иоффе и lO.В. Павлов (7 1) Римский электромеханический завод Производственного объединения

"Радиотехника" (53) 678.06:621.852(088 ° 8) (56) 1.Акцептованная заявка Японии

Ф $7-4489, кл. В 29 Н 7/22, опублик.

26.01.82.

2. Заявка Японии к"-. 57-21458, кл. В 29 Н 7/22, В 29 D 29/00, опублик. 07,05.82 (прототип). (54) (57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

ПРИВОДНЫХ РЕМНЕЙ, при котором формуют трубчатую заготовку с максимальной толщиной стенки, равной ширине готового ремня после вулканиэации, разрезают заготовку на плбские кольОФ (11)

3159 В 2 Н 7 22 В 29 D 29/00 ца, равные по высоте толщине готового ремня, и затем выворачиванием колец на 90 получают готовые ремо ни, отличающийся тем, что, с целью повышения качества ремней, трубчатую заготовку формуют в виде тонкостенной втулки с кольцевыми ребрами на внутренней поверхности, равными по толщине готовым ремням, 2. Способ по и. 1, о т л и ч аю шийся тем, что трубчатую заготовку формуют в пресс-форме, образованной матрицей с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном с кольцевыми формующими канавками на боковой поверхности, имеющими ширину и глубину равные, соответственно толщине и ширине готового

1087

Изобретение относится к изготовлению приводных ремней и может быть использовано для изготовления пассиков для звуковоспроизводящей аппаратуры. 5

Известен способ изготовления приводных ремней„ при котором формуют цилиндрическую заготовку в прессформе, образованной кольцевой мат" рицей с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном с кольцевыми формующими канавками на боковой поверхности, вулканизуют, а затем разрезают заготовку на кольцевые ремни.

С боковой поверхности сформованной цилиндрической заготовки снимается технологический припуск для устранения влияния эксцентриситета кольцевой полости (1) .

Однако при этом на рабочей поверхности ремня образуются микротрещины, уменьшающие его долговечность.

Ближайшим к изобрететению по технической сущности и достигаемому результату является способ изготовления приводных ремней„ при котором формуют трубчатую заготовку с максимальнои толщинои стенки, равнои ширине готового ремня, после вулканизации разрезают заготовку на плоские кольца, равные по высоте толщине готового ремня, и затем выворачиванием колец на 90 получают готовые

О ремни (2) .

По известному способу формуют трубчатую заготовку экструдированием с гладкой наружной и внутренней поверхностью„ а после вулканизации 40 разрезают ее ножом на плоские кольца, в силу чего трудно добиться идентичности получаемых оемней. К тому же рабочая поверхность после резки имеет микротрещины, ко-.îðûå 45 являются центрами разрушения ремня при эксплуатации. Указанные недостатки снижают качество ремней.

Целью изобретения является повышение качества ремней.

Для достижения поставленной цели согласно способу изготовления ремней, при котором формуют трубчатую заготовку с максимальной толщиной стенки, равной ширине готового ремня после вулканизации, разрезают заготовку на плоские кольца, равные по высоте толщине готового ремня„

360 2 и затем выворачиванием колец на 90 получают готовые ремни, трубчатую заготовку формуют в виде тонкостенной втулки с кольцевыми ребрами на внутренней поверхности, равными по толщине готовым ремням.

Кроме того, трубчатую заготовку формуют в пресс-форме, образованной матрицей с гладкой формующей поверхностью и концентрично ей установлен- . ным цилиндрическим дорном с кольцевыми формующими канавками на боковой поверхности, имеющими ширину и глубину, равные соответственно толщине и ширине готового ремня.

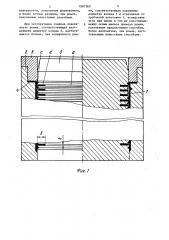

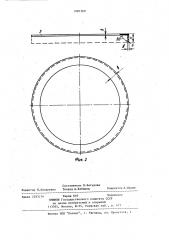

На фиг. 1 изображена схематично пресс-форма для изготовления трубчатой заготовки, на фиг. 2 — кольцевая заготовка, полученная после разрезания трубчатой заготовки (пунктиром показан готовый ремень).

Трубчатую заготовку 1 формуют в пресс-форме, образованной матрицей 2 с гладкой формующей поверхностью и концентрично ей установленным цилиндрическим дорном 3 с кольцевыми формующими канавками а на боковой поверхности, имеющими ширину h на глубину b, равные соответственно толщине B и ширине Н готового ремня. С двух сторон формующих канавок g расположены канавки

С Ч -образной формы для облегчения разделения формуемой трубчатой заготовки 1 на кольца. !

Сырая резина 4 из загрузочной камеры пресс-формы плунжером 5 продавливается в формующую полость между матрицей 2 и дорном 3 и заполняет канавки 9 и С . Осуществляется формование трубчатой заготовки i в виде тонкостенной втулки с кольцевыми ребрами d на внутренней поверхности, равными по толщине и толщине 8 готового ремня. Максимальная толщина стенки заготовки

1 равна ширине H готового ремня.

Заготовку вулканизуют в пресс-форме и затем извлекают дорн 3 с заготовкой 1 из матрицы. После этого трубчатую заготовку 1 снимают с дорна 3 и на специальном приспособлении (не показано) разрезают на плоские кольца 5, выворачиванием которых о на 90 в вертикальной плоскости получают готовые ремни 6. Изготовленные описываемым способом ремни имеют гладкие и прочные рабочие

1ОВГЗЬО

3 поверхности, полученные формованием, и более точные размеры, чем ремни, полученные известными способами.

При эксплуатации гладкая поверхность ремня,. соответствующая внутреннему диаметру кольца 5, растягивается больше, чем поверхность ремня, соответствующая наружному диаметру кольца 5 и отрезанная от трубчатой заготовки 1, вследствие чего при одном и том же расстоянии. между осями шкивов привода ремни, полученные предлагаемым способом, более долговечны, чем ремни, изготовленные известными способами.

1087360

Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Заказ 2553/14

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель В.Батурова

Редактор Н.Лазаренко Техред А.Бабинец Корректор А.Ильин