Тарелка для массообменных аппаратов

Иллюстрации

Показать всеРеферат

ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ . АППАРАТОВ г содержащая рабочее полотно с контактными элементами, разделенное продольными перегородками на центральный и периферийные участки с противоположным направлением движения жидкости, переточный канал, отличающаяся тем, что, с целью увеличения производительности тарелки за счет увеличения допусг тимой скорости газа, центральный участок расположен выше периферийных участков и жестко соединен с ни-ми , при этом ширина центрешьного участка составляет 60-80% от ширины полотна тарелки. (Л С 00 00 со со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (111

3(5D В 01 D 3 22 ю

° °

° °

ЪИ

9

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3467256/23-26 (22) 08.07.82 (46) 30.04.84. Бюл. 9 16 (72) К.В.Зелинский, В.Г.Назаров, В.И.Шейнман и Ю.Н.Лебедев (71) Восточный научно-исследовательский углехимический институт (53) 66.048.375 (088.8) (56) 1. Авторское свидетельство СССР

9 416098, кл. В 03 Р 1/24, 1969.

2. Авторское свидетельство СССР

Р 952284. кл. В 01 D 3/20, 1980. (54)(57) ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ

АППАРАТОВ,. содержащая рабочее полотно с контактными элементами, разделенное продольными перегородками на центральный и периферийные участки с противоположным направлением движения жидкости, переточный канал, отличающаяся тем, что, с целью увеличения производительности тарелки за счет увеличения допус-. тимой скорости газа, центральный участок расположен выше периферийных участков и жестко соединен с ни-. ми, при этом ширина центрального участка составляет 60-803 от ширины полотна тарелки.

1088739

20

Изобретение относится к тарельчатым контактным устройствам Массоо6менных аппаратов и может быть использовано в процессах селективной абсорбции, хемосорбции и промывки газов в агрегатах большой единичной мощности, где требуется обеспечить эффективный контакт между большими количествами газа и минимально возможными количествами жидкости.

Известна тепломассообменная тарел- 10 ка с рециркуляцией жидкости, состоящая из параллельно установленных пластин с отогнутым верхним краем и разделенная перегородкой на участки с противоположным наклоном пластин, снабженные переливным устройством (1) .

Однако данная тарелКа имеет низкую пропускную способность по газу (napy), так как при высоких скоростях газа (napa) происходит отдув распыленной в капли жидкости в межтарельчатое пространство и образование уплотненных зон в конце рабочих участков тарелки. Это препятствует попаданию жидкости в сливные отверстия и способствует накоплению ее на тарелке, в результате чего резко возрастает сопротивление тарелки и унос с нее жидкости.

Известна также тарелка для тепломассообменных аппаратов, содержащая рабочее полотно с контактными элементами, разделенное продольными перего;родками на центральный и периферийные участки с противоположным направ-З5 лением движения жидкости и переточный канал.

При работе тарелки весь поток жидкости контактирует сначала с потоком 40 газа (napa), проходящим через центральный участок, а затем с потоком, проходящим через периферийные участки тарелки. Этим достигается увеличение времени контакта фаэ и запаса 45 жидкости на тарелке, а следовательно, и эффективности работы устройства при низких удельных расходах жидкости )2j .

Однако указанная конструкция имеет недостаточно высокую производительность.

Цель изобретения — увеличение производительности тарелки за счет увеличения допустимой скорости газа.

Поставленная цель достигается тем, 55 что в тарелке для массообменных аппаратов, содержащей рабочее полотно с контактными элементами, разделенное продольными перегородками на центральный и периферийные участки с про-60 тивоположным направлением движения жидкости, переточный канал центральный участок расположен выше периферийных участков и жестко соединен с ними, при этом ширина центрально- 65

ro участка составляет б0-80Ъ от ширины полотна тарелки.

Такое расположение позволяет увеличить производительность тарелки за счет движения каждой части расчлененного газового (парового) потока при прохождении тарелки по раздельным каналам и достижения в них значительно более высоких скоростей газа (napa), чем в контактных зонах.

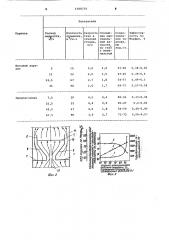

На фиг. 1 изображена тарелка, об.— щий вид, в изометрии; на фиг. 2 то же, поперечный разрез; на фиг.3 графики зависимости гидравлического сопротивления производительности по отношению к прототипу и эффективности работы от ширины центрального участка; на фиг. 4 — тарелка с различными величинами ширины центрального участка, поперечный разрез.

Тарелка для массообменных аппаратов имеет рабочее полотно 1 с контактными элементами, переливное устройство 2, нерабочую сегментную часть 3 и отбойную перегородку 4.

Контактными элементами рабочего полотна 1 могут служить пластины, просечно-вытяжной лист, жалюзи и т.д.

Центральный участок 5 с продольными перегородками б расположен выше периферийных участков 7 и жестко соединен с ними пластинами 8, а пластинами 9 — с нерабочей сегментной частью 3 и переточным каналом 10 переливного устройства 2. Ширина центрального участка 5 равна 60-80% ширины полотна тарелки. При этом между пластинами 8 и корпусом 11 аппарата образованы каналы 12, а между пластинами 8 — канал 13 для прохода газовой (паровой) фазы.

Но краю каждого периферийного участка, расположенного против передивного устройства 2, установлена переливная планка 14. Отбойная nappe" городка 4 расположена над нерабочей сегментной частью 3 тарелки на уровне ее.центрального участка 5 и закреплена с помощью кронштейна 15.

Тарелка работает следующим обраэоме

Жидкость через переточный канал

10 переливного устройства 2 поступает на центральный участок 5 и взаимодействует с частью газового (парового} потока. Образовавшиеся капли жидкости увлекаются газом (паром) к отбойной перегородке 4,где эффективно сепарируются и стекают на нерабочую сегментную часть 3 тарелки. Отсепарированная жидкость, пере екая через переливную планку 14,поступает на периферийные участки 7 и контактирует с периферийными газовыми (паровыми) потоками. После этого она попадает в переливное устройство 2 и через переточный канал 1ч стекает на нижележащую тарелку.

1088739

Поток газа, поднимающийся снизу, делится при входе на тарелку на две равные части. При этом одна его часть проходит сначала через периферийные участки 7, а затем через ка- налы 12, а вторая — через канал 13, а затем через центральный участок 5.

Деление потока на равные части достигается правильным выбором свободного сечения каналов на входе и на выходе тарелки, обеспечивающим одинаковое гидравлическое сопротивление каждой части газового (парового) потока.

Производительность предлагаемой

10 конструкции по сравнению с прототипом

Производительность тарелки возрастает только при ширине центрального участка и соответственно суммарной ширине периферийных участков свыше 50% от ширины тарелки (фиг. 3). При

50 увеличении ширины центрального участка (суммарной ширины периферийных участков) до 80% от ширины тарелки (фиг. 46)производительность ее возрастает в 1,6 раза (фиг. 3) по сравнению с прототипом при одинаковых значениях других показателей (эффек55 в 1,5 — 1,6 раза больше благодаря 15 движению потока газа (ttapa) при прохождении тарелки по раздельным каналам и достижению в них значительно более выСоких скоростей газа (пара), чем в контактных зонах. Это дает воз-,20 можность уменьшить диаметры разрабатываемых аппаратов и увеличить эффективность их работы, что особенно важно при создании агрегатов большой единичной мощности. Выбор ширины центрального участка равной 60-80% от ширины полотна тарелки (суммарная ширина перифериных участков) является оптимальным, что подтверждается расчетными, и экспериментальными данными (фиг. 3) для условий постоянной скорости воздуха З,бб м/с в расчете на рабочую площадь предлагаемой тарелки и прототипа.

При ширине центрального участка (суммарной ширине периферийных участ- З5 нов j 40% (фиг. 41 рабочая площадь тарелки уменьшается на 20%, а производительность ее при неизменной скорости воздуха З,бб м/с в расчете на рабочее сечение тарелки падает на 40

20% по сравнению с прототипом.

При ширине центрального участка

50% от ширины тарелки (фиг. 4 ) показатели ее работы тарелки (производи тельность, эффективность, гидравли- 45 ческое сопротивление) совпадают с прототипом. тивность, гидравлическое сопротивление) . Это возможно благодаря тому, что при возрастании рабочей площади тарелки в 1,6 раза скорость воздуха в поперечных сечениях каналов 12 и

13 достигает значений 14-15 м/с, при которых еще не нарушается гидродинамическая обстановка на тарелке и сопротивление ее повышается незначительно.

Дальнейшее увеличение ширины центрального участка (суммарной ширины периферийных участков) нецелесообразно, так как происходит резкое увеличение скорости газовой фазы в поперечных сечениях каналов 12 и 13 за счет возрастания количества проходящего газа и одновременного уменьшения поперечного сечения этих каналов.

В результате гидравлическое сопротивление контактного устройства резко увеличивается (сопротивление тарелки обусловлено сопротивлением рабочих участков и сопротивлением каналов 12 и 13 для прохода газа), а эффективность его работы из-за возрастания неравномерности распределения фаз снижается.

Следовательно, использование тарелки с шириной центрального и соответственно суммарной шириной периферийных участков более 80% от ширины . тарелки нецелесообразно.

Выбор ширины центрального участка и соответственно суммарной ширины периферийных участков менее 60% от ширины тарелки также нецелесообразен, так как размер рабочего полотна и производительность тарелки возрастают всего в 1-1,2 раза (фиг. 3), а конструкция ее усложняется.

Экспериментальная проверка предлагаемой тарелки и базового варианта осуществлена на стенде прямоугольного сечения размером 2200 1000 мм на сись.еме аммиачно-воздушная смесь— вода при изменении нагрузки по жидкости от 5 до 45 м /ч. Результаты испытаний представлены в таблице.

Таким образом, производительность предлагаемой тарелки при одинаковых значениях гидравлического сопротивления и эффективности в 1,5-1,6 раза выше, чем базового объекта. Ощутимый унос жидкости (свыше 0,1 кг/кг ) на вышележащую тарелку начинается при скоростях воздуха свыше 4,7-6,0 м/с в расчете на полное сечение аппарата (в зависимости от нагрузки по жидкости).

1088739

Показатели

Сопротивление тарелки, MM вод.ст.

Скорость газа в сечении стенда, м/с

Плотность орошения, м /м.ч

Расход жидкости, й/ч

Эффективность по

Мерфри, Ъ

-Тарелка

37-40 0,34-0,36

2,0

43-45

54-57

0,39-0,4

0,49-0,5

0,57-0,58

1,9 2,9

1,8

2,7

67 33,5

1,7

69-71

2,6

45

2,4

4,5

7,5

2,0

4,4

16,5

1,8

4,0

50,5

67,5

1,7

3,9

90 ь. 1 с ц ь 1ц

5%4 4 fg ф 70 5д И 70 S0 УО ширина центрарвнаео участка тарелки, % (сокнарнар ьзирина пе рЬсреридна л диаетко6%)

Fez.3

13

Puz, Я

Базовый вариант

Предлагаемая

1t В ъ ф Я

18 a g@

+ Зд

7 ш

Отношение максимальной нагрузки, по газу к минимальной

40-42

45-47

56-59

71-72

0,33-0,34

0,4-0,41

0,48-0,49

0,56-0,57

1088739

Составитель 3.Александрова

Редактор О.Мермелштейн Техред М.Гергель

Корректор Г. Решетник

Заказ 2754/5 Тираж 682 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4