Кожухотрубный реактор

Иллюстрации

Показать всеРеферат

1. КОЖУХОТРУБНЬЙ РЕАКТОР для проведения неизотермических реакций , состоящий из корпуса с пучком труб, закрепленных в трубных решетках , и патрубков для входа и выхода реакционной массы и теплоносителя. отличающийся тем, что, с целью повышения качества продуктов реакции за счет выравнивания профиля температур по длине реактора, каждая труба трубного пучка выполнена из трех или более трубок равной длины, диаметр .которых увеличивается по ходу потока реакционной массы в геометрической прогрессии. 2.Реактор по п. 1, о т л и ч аю щ и и с я тем, что каждая труба трубного пучка выполнена-конически расширяющейся по ходу потока реакционной массы. 3.Реактор по п. 2, о т л и. ч аi ю щ и и с я тем, что каждая труба трубного пучка снабжена размещенны (Л ми на ее наружной поверхности ребрами с высотой, уменьшающейся по ходу потока реакционной массы, и наружным диаметром, равным диаметру трубы на выходе.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (!9) (11) 3(51) В 01 ..! 19/(Н > б

Об

Об

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3376341/23-26 (22) 06 01. 82 (46) 30.04.84 ° Бюл. )!" 16 (72). А.Б. Голонанчиков, Н.В. Тябин, В..В. Новак и Т.Ф. !!узанова (71) Волгоградскии ордена Трудового

Красного Знамени политехнический институт (53) 66.023(088.8) (56) 1. Патент ГДР )! 139976, кл. В.01 J 8/00, 1980.

2. Авторское свидетельство СССР

Ф 373025, кл. B 01 J 8/О?, 1973.

3. Патент ФРГ !) 2903582, кл. В 01 7 8/06, 1980. (54)(57) 1. КОЖУХОТРУБ(!ЬП4 РЕАКТОР для проведения неизотермических ре акций, состоящий из корпуса с пучком труб, закрепленных в трубных решетках, и патрубков для входа и выхода реакционной массы и теплоносителя, отличающийся тем, что, с целью повышения качества продуктов реакции за счет выравнивания профиля температур по длине реактора, каждая труба трубного пучка выполнена из. трех или более трубок равной длины, диаметр .которых увеличивается по ходу потока реакционной массы в геометрической прогрессии.

2. Реактор по п. 1, о т л и ч аю шийся тем, что каждая труба трубного пучка выполнена конически расширяющейся по ходу потока реакционной массы.

3. Реактор по п. 2, о т л и, ч аю шийся тем, что каждая труба трубного пучка снабжена размещенны ми на ее наружной поверхности ребрами с высотой, уменьшающейся по ходу потока реакционной массы, и наружным диаметром, равным диаметру трубы на выходе.

Изобретение относится к реактора для проведения неизотермических реакций и может найти применение в химической и нефтехимической промыш ленности.

Известен кожухотрубный каталитический реактор для получения винилхлорида при экзотермической реакции ацетилена с хлористым водородом, состоящий из корпуса и трубного пуч ка, закрепленного в трубных решетка

Реакционная масса проходит по цилин рическим трубам равного диаметра по всей высоте. Катализатор в трубах разделен по высоте на три слоя с ра личной добавкой в каждый слой.инерт ного материала t.1).

Недостатки известного устройства — сложность приготовления катализатора и невозможность примене,— ния его для некаталитических реакций, так как в этом случае нельзя регулировать температуру по высоте реактора, что ухудшает качество про дуктов реакции.

Известен контактный аппарат, в котором реализуется обратная систе ма потоков реакционной массы и тепл носи-еля. По цилиндрическим трубам равного диаметра по всей высоте про ходит теплоноситель. Цилиндрические трубы установлены в конических обечайках, в кольцевом пространстве ко торых движется реакционная масса (2

Недостатком указанного устройств является малая поверхность теплопер дачи цилиндрических труб, не позвол ющая выравнивать профиль температуры реакционной массы по высоте и радиусу, что ухудшает качество продуктов реакции.

В качестве базового объекта выбран кожухотрубный реактор для каталитического экзотермического гидрохлорирования ацетилена, применяемый для получения винилхлорида в Волгоградском производственном объединении "Каустик". Реактор состоит из корпуса с пучком цилиндрическйх труб равного диаметра, закрепленных в трубных решетках, патрубков для входа и выхода реакционной массы, протекающей по трубам, и теплоносителя, протекающего по межтрубному пространству.

Известная конструкция не обеспечивает снижения температуры ниже допускаемой по технологическому регла1088781 2 м менту температуры 180 С в области входа реакционной массы в трубы трубного пучка. В результате происходит перегрев катализатора в трубах выше

5 температуры дезактивации t 100 С и резкое уменьшение температуры за точкой ее максимума, что приводит к потере катализатором каталитических свойств и снижению степени преврашения ацетилена в винилхлорид.

x„В качестве прототипа выбран реактор д- с трубным пучком для проведения каталитических неизотермических реакций в газовой фазе, который состоит из э-15 корпуса и трубного пучка, закрепленного в трубных решетках. Реакционная масса проходит по цилиндрическим трубам равного диаметра по всей высоте.

Теплоноситель движется в межтрубном

20 пространстве.,Для равномерного распределения теплоносителя по всему поперечному сечению межтрубного пространства установлены распределительные пластины с проходным сечением, изменяющимся в радиальном направлении (31.

Данное устройство не предусматривает регулирования теплоотдачи реакционной массы в трубах трубного пучка к стенкам труб, что приводит к

30 ухудшению качества продуктов реакции в связи с большим перепадом температуры по высоте. труб.

) Цель изобретения — повышение каа З5 чества продуктов реакции за счет е- выравнивания профиля температур по я- длине рсактора.

Поставленная цель достигается. тем, что в кожухотрубном реакторе, 40 состоящем из корпуса с пучком труб, закрепленных в трубных решетках, и патрубков для входа.и выхода реакционной массы и теплоносителя, каж" дая труба трубного пучка выполнена

45 иэ трех или более трубок равной длины, диаметр .которых увеличивается по ходу потока реакционной массы в геометрической прогрессии.

При этом каждая труба трубного

50 пучка выполнена конически расширяющейся по ходу потока реакционной массы

Кроме того, каждая труба трубного пучка снабжена размещенными на ее

55 наружной поверхности ребрами с высотой, уменьшающейся по ходу потока реакционной массы, и наружным диаметром, равным диаметру трубы на выходе.

78! 4

3 1088

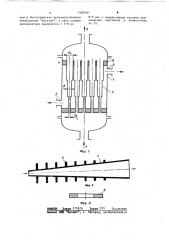

На фнг. 1 представлен реактор, общий вид; на фиг. 2 — коническая труба . трубного пучка с радиальными кольцевыми (трубами) ребрами; на фиг. 3— радиальное кольцевое ребро.

Кожухотрубный реактор состоит из корпуса 1 с патрубками входа 2 и вы4 хода 3 теплоносителя в межтрубном пространстве, патрубками входа 4 и выхода 5 реакционной массы трубных

1О решеток 6, в которых закреплены трубы 7 трубного пучка (фиг. 1). Каждая труба трубного пучка по первому варианту состоит не менее чем из трех секций равной длины с увеличивающимt5 ся диаметром трубок в каждой секции по ходу потока реакционной массы, так что отношение диаметров трубок последующей и предыдущей секций оста-, ется постоянным.

По второму варианту каждая труба трубного пучка выполнена конической с расширением по ходу реакционной массы. (На внешней поверхности каждой ко25 ,нической трубы 7 жестко закреплены радиальные кольцевые ребра 8. Наруж- . ные диаметры всех ребер одинаковые и равны выходному. диаметру коничес-. кой трубы 7, а внутренний диаметр каждого ребра 8 равен наружному диаметру. конической трубы в месте установки ребра (фиг. 3).

Кожухотрубный реактор работает следующим образом. (Исходное сырье подается по патруб-.з5 кам. 4 в трубы.7 трубного пучка со . стороны их меньшего диаметра. На входе в трубы, где концентрация реагирующих компонентов в сырье наибольшая, выделение тепла в электро- 40 экэотермической реакции или его поглощение в эндотермической реакции максимально.

Однако на входе в области наименьшего диаметра трубок первой секции 45 составных труб 7 (фиг. 1) или по второму варианту в области наимень-. шего диаметра конических труб (фиг. 2) скорость реакционной массы максимальна, а значит наибольшая теплоотдача от реакционной массы к стенкам труб.

Кроме того, высота радиальных кольцевых ребер 8 здесь также максимальна, а значит максимальная пло» 55 щадь теплопередающей поверхности.

По.мере продвижения реакционной массы по трубам 7, попадая в следу-. ющую по ходу потока секцию с большим диаметром (фиг. 1) или по варианту 2 при движении .реакционной массы по коническим трубам 7 (фиг. 2) ее скорость замедляется с одновременным уменьшением концентрации реагирующих веществ и значит. уменьшением тепловыделения илн теплопоглощения за счет реакции.

Однако с уменьшением скорости реакционной массы уменьшается тепло1 отдача через поверхность труб 7.

Кроме того, из-за уменьшающейся высоты ребер 8 на конических трубах 7 (фиг. 3) уменьшается площадь поверх-, ности теплоотдачи. Это способствует выравниванию температурного профиля по длине труб 7.

Продукты реакции выходят из корпуса 1 через выходной патрубок 5. Теплоноситель поступает .в межтрубное пространство по патрубку 2, а выходит по патрубку 3.

Применение секционных труб в трубном пучке или ярименение конических труб с установкой на них ребер с переменной по длине труб высотой позволяет в значительной степени выров нять профиль температур кожухотруб-: ного реактора, уменьшить наибольшие градиенты температур в 1,5 раза, снизить абсолютное максимальное значение температуры на 20-30 С, увеличить среднюю температуру на 3-5 С, а также увеличить степень превращения.

Это позволяет предотвратить термическую деструкцию исходных веществ и продуктов реакции, а.для каталитических реакторов термическую дезактивацию катализатора, что способствует повышению качества продуктов реакции, а для каталитических реакторов позволяет увеличить срок службы катализатора, облегчает эксплуатацию реактора в оптимальном температурном режиме.

При замене трубного пучка кожухо трубного реактора с цилиндрическими трубами равного по всей длине диаметра на секционные или конические ожидаемый экономический эффект только за счет предотвращения термической дезактивации катализатора (активированного угля), пропитанного сулемой в отношении .1:10, составит

1700 ру6/год на каждом реакторе гидрохлорирования ацетилена, установлен1088781 ном в Волгоградском производственном объединении нКаустик", а срок службы катализатора увеличится с 7-8 до

8-9 мес с возрастанием степени превращения ацетилена в винилхлорид на 1Х.