Способ изготовления многослойных спиральношовных труб

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ, включанвдий нагрев полосы, навивку ее по спирали и сварку, отличающий с я , что, с целью повышения качества; труб большого диаметра путем уменьшения зазоров между слоями , полосу нагревают до температуры 400-500С, а пос,ле приварки каждого слоя трубу охлаждают со скоростью не менее 10°С/с.

«ю <ю

fO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ г

ОПИСАНИЕ ИЭОБРЕТЕНИ

Н ABTOPCKOMY CBPQETEflbCTBV

«"г

Ю \

° °

ЬФ

ГОС)ЯАРОТВЕННЫЙ НОМИТЕТ ОССР (21) 3312271/25-27 (22) 07.07.81 (46) 30.04.84. Бюл. Ю 16 (72) В .Е.Вабуров, В.М.Маркевич, Л.М.шифрин, В.Г.Фурса, В.Н.Зарицкий, К.В.Богомолов, Н.A.Ãðóì-Гржимайло, И.Г.Баранцов и А.H.Ôàòååâ (53) 621.774.05(088.8) (56) 1. Авторское свидетельство СССР

9 275981, кл. В 21 С 37/12, 1970.

2. Авто) ское свидетельство СССР

9 253732, кл. Р 21 С 37/12, 1967.

3. Авторское свидетельство СССР

Р 517440, кл. В 21 D 51/24, 1974 (прототип).

3(яр В 21 С 37/12; В 21 0 51/24 (54) (57) СПОСОБ ИЗГОТОВЛЕНИИ МНОГОСЛОЙНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ, включающий нагрев полосы, навивку ее по спирали и сварку, о т л и ч а ю— шийся тем, что, с целью повышения качества труб большого диаметра путем уменьшения зазоров между слоями, полосу нагревают до температуры

400-500 С, а после приварки каждого слоя трубу охлаждают со скоростью не менее 10 С/с.

1088837

Изобретение относится к сварке и может быть использовано при изготовлении труб большого диаметра для магистральных гаэонефтепроводов.

Известен способ производства многослойных спиральношовных труб путем навивки на роликовую оправку полос, подаваемых под определенным углом в формовочно-сварочный стан.

Укаэанный способ производства многослойных спиральношовных труб поз- >О воляет получать, трехслойную трубу, при этом формовка всех слоев ведется в одном формовочном стане Я .

Известен также способ производства многослойных спиральношовных труб,)5 включающий операции подгаэовки полос, предварительной подгибки кромок, формовки и сварки,при этом формовку всех образующих многослойную трубу полос осуществляют в отдельных, разнесенных по длине трубы формующих устройствах (2) .

Недостатком указанных способов является то, что они не обеспечивают. изготовления многослойных труб с количеством слоев больше трех без межслойных зазоров. Это обусловлено тем, что используемые формующие устройства не могут обеспечить плотное прилегание оболочек труб.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления многослойных спиральношовных труб, включающий нагрев полосы, навивку ее по спирали и сварку (3 .35

В известном способе полосу нагревают до 200 С. Нагрев полосы до

0 укаэанных температур не позволяет получить многослойные трубы большого диаметра с плотно прилегающими 40 слоями, так как не обеспечивается выборка всего зазора.

Цель изобретения — повышение качества труб большого диаметра путем уменьшения зазоров между слоями., 45

Указанная цель достигается тем, что согласно способу изготовления многослойных спиральношовных труб, включающему нагрев полосы, навивку ее по спирали и сварку, полосу нагревают до температуры 400-500ОС, а после приварки каждого слоя трубу охлаждают со скоростью не менее 10 С/с.

Параметры процесса изготовления труб получены экспериментально. При температуре нагрева штрипса ниже

400 С межслойный зазор не исключается, а при температуре выше 500 С о сжимающие усилия.1при охлаждении оболочки трубы приводят к изменению ее геометрических размеров; Скорость 60 охлаждения ниже 10 С/с приводит к увеличению длины установки (за счет удлинения очага охлаждения) . Любая возможная скорость охлаждения выше

10 С/с (даже охлаждение в воде) обес-65 печит уменьшение габаритов установки при сохранении качества многослойной трубы.

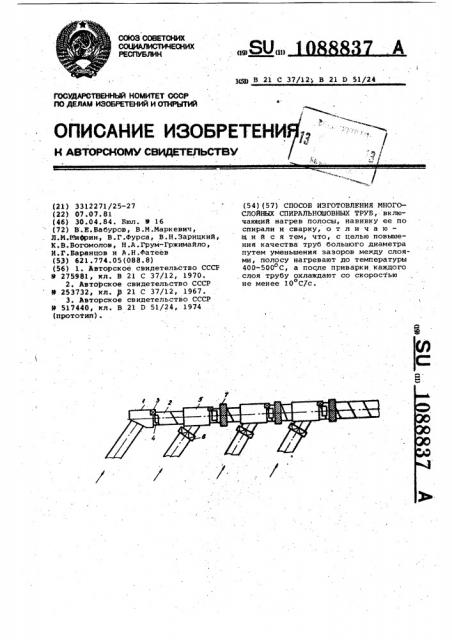

На чертеже показана схема осуществления способа.

Способ осуществляется следующим образом. . Полоса поступает в стан 1, где осуществляется формовка первого слоя трубы. Сформованная в стане 1 труба

2 подвергается сварке сварочным приспособлением 3, за которым стоит устройство 4, снимающее наружное усиление шва, Труба 2, линейно перемещаясь, попадает в следующий, расположенный по длине трубы формовочный стан 5, .в который поступает полоса> предварительно подогретая в устройстве б до 400-500 С. Указанная полоса в формовочном стане 5 формуется вокруг трубы 2 во второй слой и сваривается. После снятия наружного усиления шва труба поступает в охлаждающее устройство 7, где охлаждается до температуры окружающей среды со скоростью не менее 10 С/с. При этом за счет линейного сжатия выбирается межслойный зазор, и вся конструкция трубы преобретает монолитную структуру. В результате охлаждения с указанной скоростью расстояние между станами может быть минимальное. Формуюшие станы также могут располагаться таким образом, что полоса на формовку будет подаваться с двух сТо рон, при этом сварочные швы будут. перекрещиваться.

Например, сварка трехслойной трубы производится следующим образом.

От разматывателя полоса из стали

1711Ñ толщиной 8 мм подается в первый стан, где происходит формовка трубы, наружным диаметром 1420 мь|.

После формовки труба сваривается, снимается наружное усиление шва и труба поступает во второй формовочный стан, установленный за первым по оси трубы.Ко второму стану от разма-. тывателя подается также полоса толщиной 8 мм. Перед станом полоса нагревается до 440 С и поступает в стан.

Нагретая до 440ОС полоса формуется в трубу во втором стане и сваривается, при этом сварочный шов прихватывает ее к первой трубе. Сваренная труба, линейно перемешаясь и вращаясь, подходит к устройству, снимающему наружное усиление .шва, а затем к устройству для охлаждения, где охлаждается водовоздушной смесью со скоростью 25ОС/с.В результате охлаждения периметр нагретой трубы линейно сжимается. При этом исчезает зазор между оболочками, а конструкция приобретает монолитную структуру.

Перемешаясь дальше охлажденная труба поступает в следующий стан> где осуществляются аналогичные операции.

1088837.

Составитель С.Никулина

Редактор Н.Стащишина Техред M. Tenep Корректор А.Ференц

Заказ 2766/8 Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035р москва, Ж35, Раушская наб.; д. 4/5

Филиал ППЛ Патент, г. Ужгород, ул. Проектная, 4

Преимушества предлагаемого способа по сравнению с известным заключаются в том, что путем предварительного нагрева каждого слоя и последующего охлаждения сваренной трубы обеспечивается изготовление строительных многослойных труб с плотноприлегающимн тремя и более слоями (без .межслойных зазоров), которые в дальнейшем могут подвергаться тепловой обработке,за счет образования монолитной стенки трубы качественно выполняются спиральные и кольцевые швы (расплав- ленный металл шва не растекается).

Кроме тФго, обеспечивается возможность поточного производства многослойных труб.