Способ изготовления полых двухслойных изделий

Иллюстрации

Показать всеРеферат

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ с наружным расположением более прочного . слоя путем вытяжки с утонением плоских заготовок пуансоном в рабочее отверстие матрицы, о т л и ч а ющ и и с я тем, что, с целью увеличения прочности соединения слрев изделия , первоначально осуществляют неполную вытяжку одной заготовки из более прочного материала на глубину не меньше суммы толщин заготовок, расстояния от зеркала матрицы до ее калибрующего пояска и радиуса пуансона , а затем на полученный полуфабрикат укладывают другую заготовку и производят их совместную вытяжку. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что, с целью увеличения степени деформации, на поверхность заготовки менее прочного слоя, .обращенную к заготовке более проч-ного слоя, наносят смазку. (Л с 00 О) оо 4 ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (И) д) В 21 D 22/30

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3557384/25-27 (гг) гв.ог.зз (46) 30 ° 04.84 ° Бюл. 9 16 (72) В.И.Любимов, В.И.Пилипенко и В.A.Âàðàâèí (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 621 ° 983.3(088.8) (56) 1. Валиев С.A. Комбинированная глубокая вытяжка листовых материа.лов. Машгиз, 1973, с.119 (прототип). (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИИ

GGHblX ДВУХСЛОЙНЫХ ИЗДЕЛИЙ с наружным расположением более прочного слоя путем вытяжки с утонением плоских заготовок пуансоном в рабочее отверстие матрицы, о т л и ч а юшийся тем, что, с целью увеличения прочности соединения слоев изделия, первоначально осуществляют неполную вытяжку одной заготовки из более прочного материала на глубину не меньше суммы толщин заготовок, расстояния от зеркала матрицы до ее калибрующего пояска и радиуса пуансона, а затем на полученный полуфабрикат- укладывают другую заготовку и производят их совместную вытяжку.

2. Способ по п. 1, о т л и ч а юшийся тем, что, с целью увеличения степени деформации, на поверхность заготовки менее прочного слоя,,обращенную к заготовке более проч-- Е

Ф ного слоя, наносят смазку.

1088845

Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, предназначено для получения полых двухслойных изделий и может быть использовано в приборостроении, машиностроении и химической промышленности.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления полых двухслойных изде- 1О лий с наружным расположением более прочного слоя путем вытяжки с утонением плоских заготовок пуансоном в рабочее отверстие матрицы Г11.

Прочность соединения слоев в изде-15 лии, полученном известным способом, определяется коэффициентом трения на границе раздела слоев,а также величиной натяга, который образуется в результате упругого пружинения слоев после совместной пластической деформации и зависит от соотношения величин модулей упругости материалов слоев.

Прочность такого соединения невысока даже при специальной подготовке контактных поверхностей.

Цель изобретения — увеличение прочности соединения слоев иэделия и увеличение степени деформации.

Для достижения поставленной цели в способе изготовления полых двухслойных изделий с наружным располо1 жением более прочного слоя путем вытяжки с утонением плоских заготовок пуансоном в рабочее отверстие матрицы первоначально осуществляют З5 неполную вытяжку одной заготовки из более прочного материала на глубину не меньше суммы толщин заготовок, расстояния от зеркала матрицы до ее калибрующего пояска и радиуса 40 пуансона, а затем на полученный полуфабрикат укладывают другую заготовку и производят их совместную вытяжку.

При этом, с целью увеличения де- 45 формации, на поверхность заготовки менее прочного слоя, обращенную к заготовке более прочного слоя, наносят смазку.

На первом этапе, когда производят неполную вытяжку заготовки более

50 прочного слоя, толщина стенки обеспечивается величиной заданного зазора Z между пуансоном и матрицей.

На первой стадии второго этапа проис1 ходит вытяжка заготовки менее прочно-55 го слоя. В этот период предварительно вытянутый полуфабрикат служит матрицей и толщина стенки заготовки менее прочного слоя обеспечивается величиной зазора между стенкой полуфаб-60 риката и пуансоном. После того, как дно заготовки менее прочного слоя коснется дна полуфабриката, происходит совместная деформация обеих заготовок. 65

Если на первом этапе вытяжки и в начальной стадии второго этапа, когда происходит раздельное деформирование заготовок, толщину стенки каждого иэ слоев можно регулировать размерами инструмента, то на завершающей стадии второго этапа, когда происходит совместная вытяжка с утонекием обеих,заготовок соотношение толщин слоев зависит от соотношения механических свойств материалов слоев.

Слой из материала с меньшей величиной предела текучести получает большую деформацию, и чем больше разность пределов текучести материалов слоев, тем большую деформацию, получает более мягкий материал при совместном деформировании. В результате этого в начальный момент совместного деформирования заготовок происходит перераспределение толщин слоев, приводящее к образованию уступа на границе раздела, который обеспечивает надежное соединение слоев.

Прочность соединения слоев определяется как высотой уступа, так и его расположением на образующей изделия.

При заданном соотношении механических свойств материалов слоев высоту уступа можно изменять, изменяя величину зазора Z„, на первом этапе вытяжки.

Расположение уступа на образующей изделия определяется глубиной частично вытянутой заготовки более прочного слоя.

Предельная степень вытяжки двухслойного изделия по описываемому способу ограничивается величиной предельной степени вытяжки менее прочного внутреннего слоя. Это объясняется следующим. В начальной стадии второго этапа,когда происходит вытяжка заготовки менее прочного внутреннего слоя, полуфабрикат служит матрицей. До момента соприкосновения донных частей обеих заготовок происходит скольжение заготовки внутреннего слоя по частично вытянутой заготовке более прочного наружного слоя. В этот период вытяжки в заготовке внутреннего слоя происходит обра зова ние и развитие опасного сечения в месте перехода дна в стенку. Как известно, величина предельной степени вытяжки определяется соотношением нагрузки на опасное сечение и его несущей способностью.

Силы трения, возникающие между заготовками на этой стадии процесса вытяжки, в значительной степени увеличивают нагрузку на опасное сечение,. а следовательно, приводят к снижению предельной степени вытяжки. Поэтому для увеличения предельной степени

I вытяжки заготовки менее прочного: внутреннего слоя, а следовательно, и всего двухслойного изделия, следует наносить смазку на контактную поверхность заготовки внутреннего слоя.

1088845

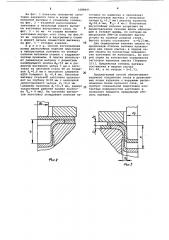

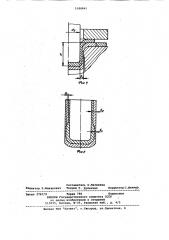

На фиг. 1 показано положение заготовки наружного слоя в конце этапа неполной вытяжки с утонением стенки; на фиг. 2 — взаимное расположение заготовок в начальный момент вытяжки заготовки внутреннего слоя; на фиг. 3 — то же на стадии вытяжки заготовки внутре..лего слоя; на фиг.4то же наружного и внутреннего слоев в момент начала совместной вытяжки; на фиг. 5 — готовое иэделие. 10

Пример. Способ изготовления полых двухслойных изделий опробован в лабораторных условиях на универсальном вытяжном штампе с гидравлическим прижимом. В опытах использу- 15 ют радиальную матрицу с диаметром калибрующего пояска d„=33 мм и радиусом вытяжного ребра 7 мм и заготовки из листовой стали 08 кп толщи- . ной 5(=0,8 мм и листового алюминия

AQ1N толщиной 9 =0,8 мм. Неполную вытяжку стальной заготовки производят на глубину Н=18 мм с величиной одностороннего зазора Z =0,6 мм (диаметр пуансона 8„=31 8 мм, радиус 25 закругления рабочей кромки пуансона 1п = 4 мм). На частичио вытЯнУтую заготовку укладывают плоскую эаготовку иэ алюминия и производят окончательную вытяжку с величиной зазора Z> =1,2 мм (диаметр пуансона

dZ=30 6 мм, % и = 4 мм 1. Полученные двухслойные изделия разрезают по диаметральному сечению вдоль образующей и готовят шлифы, по которым на микроскопе БМИ-1Ц измеряют высоту уступа на границе раздела слоев.

Высота уступа составляет с =0,15мм.

Для определения влияния смазки на предельную степень вытяжки производили две серии опытов: в первой серии смазка на контактные поверхности заготовок не наносилась, во второй серии на контактные поверхности заготовок наносили смазку (Укринол

5/5 ). Предельная степень вытяжки составляла в первом случае

К=1.60, а во втором — К=1,73.

Предлагаемый способ обеспечивает надежное соединение слоев в двухслойных полых изделиях с наружным расположением более прочного слоя, не требует специальной подготовки контактных поверхностей заготовок и позволяет повысить предельную степень вытяжки.

Составитель О.Матвеева

Редактор П.Макаревич Техред T..Äóáèí÷àê Корректор С.Шекмар, Заказ 2767/9 Тираж 796 Подписное

BHHHIIH Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", r.увгород. Ул.Проектная, 4