Способ сухого гранулирования сажи

Иллюстрации

Показать всеРеферат

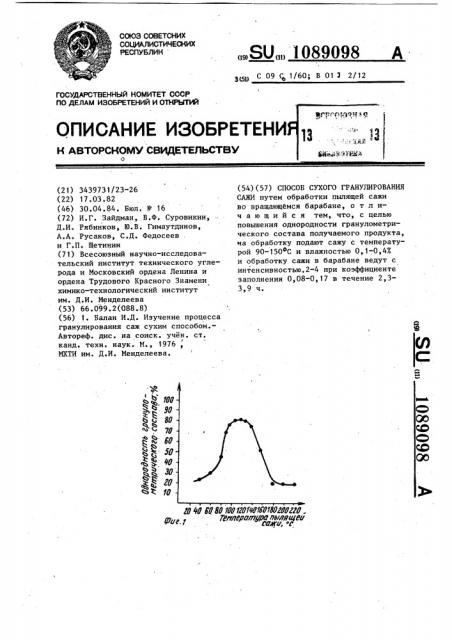

СПОСОБ СУХОГО ГРАНУЛИРОВАНИЯ САЖИ путем обработки пылящей сажи во вращающемся барабане, отличающийся тем, что, с целью повьшения однородности гранулометрического состава получаемого продукта, ча обработку подают сажу с температурой 90-150 0 и влажностью 0,1-0,4% и обработку сажи в барабане ведут с интенсивностью,2-4 при коэффициенте заполнения 0,08-0,17 в течение 2,33 ,9 ч. (Л |1 1| 100 90 80 70 SO g% ll It to 30it го10 00 CO о CO 00 Ю 40 Щ 80 т тшттгоогго, (Pue.jTe nepam /pa n6ifffit eu

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИ

Н АВТОРСМОМУ СВИДЕТЕЛЬСТВУ о

20 М0 6080 100 120М160180200220.

puz 1 Terrneparngpt naiwareu

1ЖИ К С

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

fl0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3439731/23-26 (22) 17.03.82 (46) 30.04 ° 84. Бюл. Р 16 (72) И.Г. Зайдман, В.Ф. Суровикин, Д.И. Рябинков, Ю.В. Гимаутдинов, А.А. Русаков, С.Д. Федосеев . и Г.П. Щетинин (71) Всесоюзный научно-исследовательский институт технического углерода и Московский ордена Ленина и ордена Трудового Красного Знамени химико-технологический институт им. Д.И. Менделеева (53) 66.099.2(088.8) (56) 1. Балан И.Д. Изучение процесса гранулирования саж сухим способом.—

Автореф. дис. на соиск. учен. ст. канд. техн. наук. N., 1976, МХТИ им. Д.И. Менделеева.

1 .

° Я ьа 100 ъ - N

Ь га мс 70 э . ц ъъ 40

Ю

80 10

„„SU„„1089098 А (51) С 09 Q 1/60; В 01 3 2/12 (54) (57) СПОСОБ СУХОГО ГРАНУЛИРОВАНИЯ

САЖИ путем обработки пылящей сажи во вращающемся барабане, о т л ич а ю щ и " e я тем, что, с целью повышения однородности гранулометрического состава получаемого продукта, ча обработку подают сажу с температурой 90-150 C и влажностью 0,1-0,4Х и обработку сажи в барабане ведут с интенсивностью.2-4 при коэффициенте заполнения 0,08-0,17 в течение 2,33,9 ч.

1089098

Изобретение относится к .гранулированию термической сажи.

Известен способ сухого гранулирования сажи путем обработки пылящей сажи во вращающемся барабане при

5 времени гранулирования 1 ч и коэффи-: циенте заполнения барабана равном

09065 0907 С13

Известный способ сухого гранулированйя сажи не позволяет получить термическую сажу однородного гранулометрического состава.

Цель изобретения — повышение одно родности гранулометрического состава получаемого продукта.

Поставленная цель достигается тем, что согласно способу гранулирования сажи путем обработки пылящей сажи во вращающемся барабане, на обработку подают сажу с температурой

90-150 .С и влажностью 0,1-0,4Ж и р обработку сажи в барабане ведут с интенсивностью 2-4 при коэффициенте заполнения 0 08-0,17 в течение 2,33,9 ч.

На фиг. 1 — 5 показаны .зависимости гранулометрического состава продукта от теМпературы пылящей сажи, ее влажности, интенсивности перемешивания, коэффициента заполнения бараба1 на и времени гранулирования соответственно.

При температуре пылящей сажи 90150 С обеспечивается максимальное

0 значение однородности гранулометри- 35 ческого состава (68-82X). Отклонение от данного диапазона температуры пылящей термической сажи ведет к резкому снижению однородности гранулометрического состава ее гранулята 4о (фиг. 1) . Температура 90-150 С термической сажи, поступающей на грануляцию, обеспечивается путем ее охлаждения в охладителе с помощью воздуха при движении к аппарату грану- 4> ляции.

При влажности пылящей термической сажи 0Ä1-0,47 обеспечивается максимальное значение (76-82X) однородного гранулометрического состава. .Отклонение влажности пылящей термической сажи от заданных значений ведет также к резкому снижению одно- родности по гранулометрическому составу гранулята (фиг.2) . Влажность сажи в заданных пределах регулируется путем подачи воды с размером капель 10-20 мк на поверхность агло- мератов пылящей сажи в грануляторе.

Интенсивность перемешивания сажи

2-4 обеспечивает максимальное содержание однородных гранул (80-92X) (фиг.3). Это объясняется более ! плотной упаковкой агломератов в гранулы, связанной с завершением всех стадий обработки их в грануляторе. . Ниже предела интенсивности перемешивания 2,0 не происходит процесса гранулообраэования из тяжелых агломератов термической сажи вследствие постоянного разрушения частич-. но сгранулированных нижних слоев сажи верхними слоями при длительном их.пребывании в нижних слоях.

Выше предела интенсивности перемешивания равного 4 гранулы не прочные, гранулометрический состав смещен в сторону увеличения нетоварной фракции размером более 2 мм. При коэффициенте заполнения барабана

0,08-0„1 обеспечивается 74-87Х однородного- гранулометрического состава. Отклонение от указанного диапазона значений данного параметра ве.дет к резкому снижению однородности гранулометрического состава и, как следствие, к ухудшению транспортабельных свойств гранулированной сажи (фиг.4) .

Значительное влияние на однородность гранулометрического состава оказывает время осуществления про" цесса гранулообразования. Иаксималь" ная однородность гранулометрическог» состава (80-89X) (фиг.5) обеспечивается при времени процесса гранулирования 2,3-3,9 ч. Снижение времени гранулирования ниже .2,3 ч ведет к резкому снижению однородности гранулометрического состава вследствие того, что процесс гранулирования термической сажи осуществляется не в полном объеме. При повышении времени гранулирования выше 3,9 ч происходит разрушение полученных. гранул термической сажи и резкое снижение их однородности. !

Пример t. Пылящую термичес- кую сажу с насыпной плотностью

400 г/1000 см подают непрерывно в барабан в количестве до 1000 кг/ч с температурой 118 С и влажностью о

0,22Х и перемешивают с интенсивностью

2,9 при коэффициенте заполнения барабана 0.132 и времени гранулирования !

3 1089098,4 .

3,1 ч. Полученный гранулят сажи со-,с температурой 150 С и влажностью держит 100Х товарной фракции. О,tX и перемешивают с интенсивностью

Пример 2. Пылящую термичес- 4 при коэффициенте заполнения барабакую сажу с насыпной плотностью на О, 17 и времени гранулирования

400 г/1000 см подают непрерывно в 5 3,9 ч. Полученный гранулят сажи собарабан в количестве до 1000 кг/ч держит 98Х товарной фракции. с температурой 90 С и влажностью

0,4Х и перемешивают с интенсивностью Таким образом, использование . 2 при коэффициенте заполнения бараба- предлагаемого способа позволит полуна 0,08 и времени гранулирования 10 чать гранулированную сажу с высоким

2,3 ч. Полученный гранулят сажи со-, содержанием однородного гранулометридержит 97Х товарной фракции. ческого состава (фракция 0,16-2 мм

П р и м,е р 3.. Пылящую термичес- более 95X) . кую сажу с насыпной плотностью Экономический эффект от внедрения

400 г/1000 см подают, непрерывно в 15 изобретения составит 186 тыс.руб. барабан в количестве до 1000 кг/ч в год на одну установку.

2 Л Ф 5" у, р . инаенси3носиу пВРте2 9 8 g 1018N Ж8ЯМ29 умрриюиж ОЛОЛНЕМиЯ Pd puPuzu, Ю фиг. 4

7 Я 3 Ф 5 фарФ tpgwр "

4 ь 7У УЮ

4в ч ф

6 4o з Я . фью 4

Фь

3 k td

R +90 х ьУУ ьЮ

4 у

ЪR

4 "м

«(и Ю фф

) Р, Ъ ИИ В®

ЫВ0

РЬ 7д.

4 е Ф

"b <46 за ц о,ц р y p го

РрЩрйй;/АМ /74l- ЮВ луи ей солю, /

7Ю e f0 фью

jib о

ВННИПН Заказ 2867/22 Тираж 634 Подписное

®mean KG "патент", r. ужгород ул Проектная 4